Oem обувь подошва клепки машина производитель

Обувь подошва клепки машина производитель – это запрос, который мы видим регулярно. И часто, когда клиенты обращаются к нам, они начинают с представления, что это какой-то единый, хорошо отлаженный процесс. На самом деле, это гораздо более нюансировано. Люди склонны недооценивать важность подготовки материалов, настройки оборудования и, конечно же, квалификации персонала. Попытки упростить этот процесс – прямой путь к проблемам с качеством и, как следствие, к убыткам.

Обзор: Клепальное производство – это больше, чем просто прибивание

В этой статье мы погрузимся в детали производства подошв для обуви с использованием клепальных машин. Рассмотрим основные этапы, типичные ошибки, с которыми сталкиваются производители, и поделимся опытом, накопленным в нашей компании ООО Дунгуань Цзючжоу Прецизионное оборудование. Мы не будем вдаваться в теоретические рассуждения, а сосредоточимся на практических аспектах и реальных задачах, которые возникают в работе.

Подготовка материалов: фундамент качественной продукции

Первый и зачастую самый недооцененный этап – подготовка материалов. Качество подошвы напрямую зависит от качества используемой кожи, резины, или других материалов. Например, часто встречаемся с проблемой неоднородности толщины материала. Это может быть связано с некачественным сырьем, а может – с неправильными настройками оборудования при его обработке. Неровности материала приводят к неравномерному распределению нагрузки и, в конечном итоге, к преждевременному износу подошвы. Мы используем специальное оборудование для проверки толщины и однородности материалов. Без этого – рисковать качеством не стоит.

Еще одна распространенная ошибка – неправильный выбор клепального материала. Разные типы материалов требуют разных параметров клепки. Слишком слабый материал не обеспечит надежное соединение, а слишком жесткий может повредить поверхность. Опыт показывает, что оптимальный выбор всегда зависит от конкретного типа материала и требуемых эксплуатационных характеристик обуви. Иногда приходится проводить собственные испытания, чтобы найти идеальный баланс.

Настройка клепальной машины: тонкости и нюансы

Работа с клепальными машинами – это не просто нажатие кнопки. Каждая машина имеет свои особенности, и для получения оптимального результата требуется тщательная настройка. Неправильная настройка давления, скорости и углов атаки может привести к деформации материала, повреждению инструмента и, в конечном итоге, к браку. Мы всегда придерживаемся строгих регламентов при настройке оборудования, и регулярно проводим техническое обслуживание, чтобы поддерживать его в оптимальном состоянии.

Важно учитывать тип клепальной машины. Существуют различные типы – механические, пневматические, гидравлические. Каждый тип имеет свои преимущества и недостатки, и подходит для разных типов материалов и объемов производства. Например, пневматические машины хорошо подходят для массового производства, а механические – для небольших партий. Выбор зависит от конкретных требований заказчика. Постоянное обновление оборудования – это инвестиция в качество и производительность.

Проблемы с качеством и пути их решения

В процессе производства часто возникают различные проблемы с качеством. Это могут быть трещины в материале, деформация подошвы, плохое соединение клепками, и многое другое. Причин для этих проблем может быть множество – от неправильной настройки оборудования до некачественного сырья. Важно своевременно выявлять и устранять причины проблем, чтобы избежать повторения в будущем.

Мы часто сталкиваемся с проблемой 'подсадки' подошвы – деформации подошвы после эксплуатации. Это может быть связано с неправильным выбором материала, недостаточной прочностью соединения, или с неправильной конструкцией обуви. Решением может быть использование более прочных материалов, оптимизация конструкции, или улучшение качества соединения. Также важную роль играет правильный монтаж и регулировка обуви.

Автоматизация производства: тренд будущего

В настоящее время все больше производителей обуви переходят на автоматизированные линии производства. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы активно разрабатываем и внедряем автоматизированные решения для производства подошв, включая роботизированные системы для укладки клепок и контроля качества.

Однако, автоматизация – это не панацея. Необходимо тщательно планировать автоматизацию, учитывая особенности производственного процесса и требования заказчика. Автоматизация должна быть интегрирована с другими этапами производства, чтобы обеспечить бесперебойную работу всей линии. Мы предлагаем комплексные решения по автоматизации производства, которые учитывают все эти факторы. Наш опыт работы с различными типами оборудования позволяет нам подобрать оптимальное решение для каждого заказчика.

Опыт ООО Дунгуань Цзючжоу Прецизионное оборудование

ООО Дунгуань Цзючжоу Прецизионное оборудование уже много лет занимается производством и поставкой оборудования для обувной промышленности. Мы понимаем все тонкости производства подошв и можем предложить нашим клиентам комплексные решения, начиная от подбора оборудования и заканчивая внедрением автоматизированных линий. Наша продукция широко используется в обувной промышленности, производстве сумок, бижутерии, одежды, электроники, скобяных изделий, канцелярских принадлежностей и других отраслях промышленности. Мы постоянно совершенствуем наши технологии и оборудование, чтобы соответствовать самым высоким требованиям рынка.

Пример: Недавно мы помогли одному из наших клиентов – производителю детской обуви – решить проблему с деформацией подошв. Мы провели анализ производственного процесса, выявили причины деформации и предложили решение – использование нового типа материала и изменение параметров клепки. В результате деформация подошв была устранена, и качество продукции значительно улучшилось. Такие кейсы демонстрируют, насколько важен комплексный подход к производству и опыт специалистов.

Заключение: Клепальное производство – это искусство и наука

Производство подошв для обуви с использованием клепальных машин – это сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Не стоит недооценивать важность каждого этапа производства, от подготовки материалов до контроля качества. Мы в ООО Дунгуань Цзючжоу Прецизионное оборудование стремимся предоставлять нашим клиентам комплексные решения, которые позволяют им производить качественную и надежную обувь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

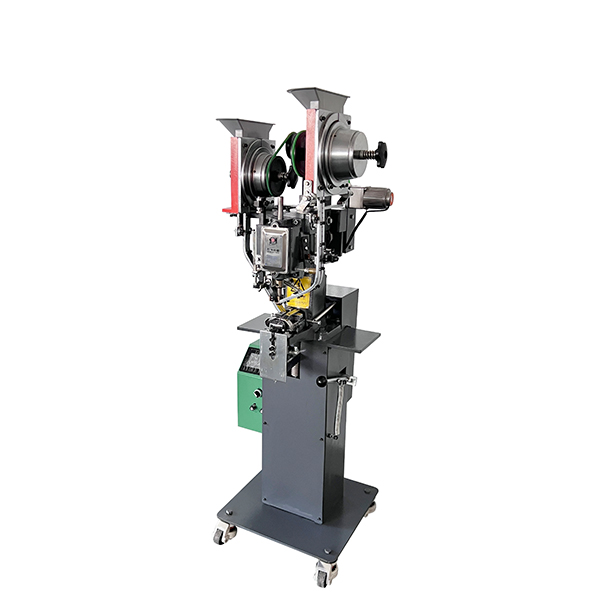

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Автоматическая воздушная окуляровая машина JZ-918B

Автоматическая воздушная окуляровая машина JZ-918B -

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

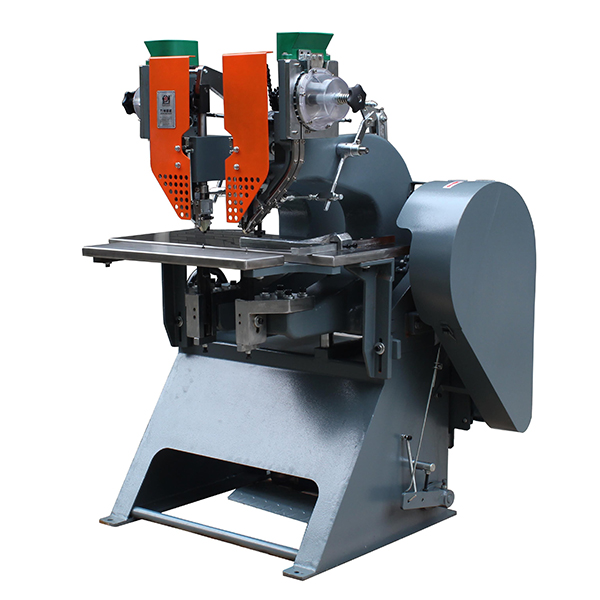

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT -

Машина для склеивания термоплавкого клея JZ-8005

Машина для склеивания термоплавкого клея JZ-8005 -

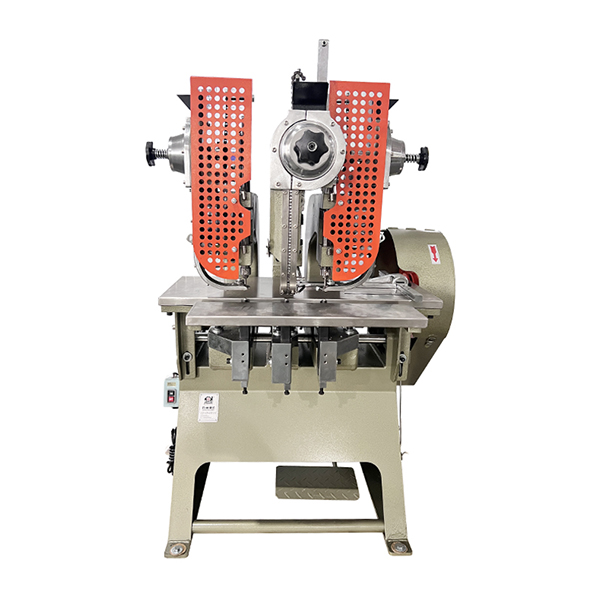

Клепальный станок с двойным зерном JZ-936SH

Клепальный станок с двойным зерном JZ-936SH -

Машина для приклеивания мягких колес из белой резины JZ-916AR

Машина для приклеивания мягких колес из белой резины JZ-916AR

Связанный поиск

Связанный поиск- Китайская машина кнопки защелки

- Высокое качество сетка кнопка проушина клепальный станок

- Поставщики автоматическая машина для клепки джинсовой пуговицы

- Оптовая машина заклепки металла

- Поставщики больших клепальных машин

- Китай завод ротационных клепальных машин

- Китай завод джинсовой кнопки пресс машина

- Поставщики i-кнопка кнопка машина из китая

- Дешевые автоматическая машина крепления бирки

- Поставщики властелин колец петушиный глаз кнопка клепки машина