Oem обувь делая машину с серводвигателем

Обувная машина с серводвигателем… Это звучит как что-то из научно-фантастического фильма, не так ли? Многие воспринимают автоматизацию в обувной промышленности как дорогую роскошь, доступную только крупным предприятиям. И действительно, изначально инвестиции могут быть значительными. Но вот что я заметил за годы работы – грамотно выбранная система с использованием серводвигателей не только окупается, но и существенно повышает качество, снижает трудозатраты и открывает новые возможности для небольших и средних производств. Да, есть свои тонкости и нюансы, о которых часто умалчивают, поэтому сейчас попытаюсь поделиться своим опытом, ошибками и, надеюсь, полезными мыслями. Не обещаю идеальной картины, но постараюсь быть максимально честным.

Почему серводвигатели – это не просто 'модно', а необходимость?

Ранее в обувном производстве преобладали шаговые двигатели или даже механические системы. Они надежны, но не обладают достаточной точностью и гибкостью. Серводвигатели, напротив, обеспечивают мгновенную реакцию на команды управления, высокую точность позиционирования и возможность плавного контроля скорости. Это критически важно, особенно при работе с деликатными материалами и сложными конструкциями. Именно поэтому сейчас все больше производителей переходят на системы с серводвигателями. Приведу пример: у нас недавно был заказ на производство кожаных ботинок с высокой степенью детализации. С шаговыми двигателями добиться нужного результата было практически невозможно – постоянные подстройки, переделки, огромные потери материала. С серводвигателями же, после небольшой калибровки, получилось добиться идеальной точности, что позволило значительно сократить количество брака.

Но важно понимать, что не все серводвигатели одинаковы. При выборе необходимо учитывать не только мощность, но и точность, динамику, тип системы управления. Например, для мелкой фурнитуры требуются двигатели с очень высокой частотой обновления, а для тяжелых деталей – с большим крутящим моментом. Попытка сэкономить на двигателе часто приводит к проблемам в будущем – повышенному износу, снижению производительности, необходимости частой замены. Я помню случай, когда клиенту поставили двигатели 'дешёвого' производителя. Через полгода они полностью 'сломались' – в буквальном смысле, просто перестали работать. Потеря времени и денег была огромной.

Оптимизация производственного процесса с помощью серводвигателей: практические примеры

Возьмем, к примеру, автоматизированный процесс вырезания подошвы. Традиционно это выполнялось вручную или с использованием фрезерных станков с ЧПУ. С серводвигателями можно создать систему, которая точно и быстро вырезает подошву по заданному шаблону. Это не только повышает производительность, но и исключает человеческий фактор – ошибки, неравномерность реза, повреждение материала. Более того, с использованием датчиков обратной связи можно автоматически корректировать траекторию реза, чтобы компенсировать незначительные отклонения в размерах подошвы. Это особенно важно при производстве обуви разных размеров.

Еще один пример – автоматическая сборка обуви. Серводвигатели позволяют точно позиционировать детали, скреплять их клеем, пришивать швы. Такая система значительно сокращает время сборки и повышает ее качество. Мы работали над проектом автоматической сборки лодочек. Изначально планировали использовать конвейерную систему с несколькими манипуляторами. Но потом решили заменить один из манипуляторов на серводвигатель с присоской, и достигли значительно лучшего результата - скорость, точность и простота обслуживания.

Сложности и подводные камни при внедрении

Конечно, внедрение обувной машины с серводвигателем – это не только выгоды, но и определенные сложности. Во-первых, это необходимость в квалифицированном персонале, способном программировать и обслуживать систему. Нельзя просто установить оборудование и ждать, что оно начнет работать само по себе. Нужны специалисты, которые умеют работать с ПЛК, датчиками обратной связи, системами управления. Во-вторых, это необходимость в интеграции с существующим оборудованием. Если у вас уже есть старые машины, может потребоваться их модернизация или замена. Это может быть дорогостоящим мероприятием.

А еще есть вопрос совместимости. Не все старые системы управления обувным оборудованием легко интегрируются с современными серводвигателями. Может потребоваться разработка специального программного обеспечения или даже создание собственной системы управления. Мы столкнулись с этой проблемой при модернизации старого пресса для фиксации подошвы. Пришлось полностью переписывать программу управления, чтобы обеспечить совместимость с новыми двигателями и датчиками. Это заняло несколько месяцев и потребовало значительных усилий.

Обслуживание и профилактика систем с серводвигателями

Регулярное обслуживание и профилактика – залог долгой и бесперебойной работы обувной машины с серводвигателем. Необходимо регулярно проверять состояние двигателей, датчиков, кабелей, систем управления. Следует своевременно заменять изношенные детали. Важно также следить за чистотой оборудования – пыль и грязь могут негативно влиять на работу двигателей и датчиков.

Мы разработали график профилактических работ для наших клиентов, который включает в себя: визуальный осмотр оборудования, проверку состояния электропроводки, смазку подшипников, калибровку датчиков. Регулярное выполнение этих работ позволяет избежать дорогостоящих поломок и продлить срок службы оборудования. Особенно важно проводить профилактику в условиях высокой влажности и загрязнения – как это часто бывает на обувных фабриках.

Будущее автоматизации в обувной промышленности

На мой взгляд, будущее обувной промышленности – за автоматизацией. Все больше предприятий будут внедрять автоматизированные системы с серводвигателями для повышения производительности, снижения затрат и улучшения качества продукции. Развитие искусственного интеллекта и машинного обучения позволит создавать еще более интеллектуальные и гибкие системы, способные самостоятельно адаптироваться к изменениям в производственном процессе. Мы уже сейчас видим первые шаги в этом направлении – разрабатываются системы с компьютерным зрением, которые позволяют автоматически определять дефекты обуви. Это позволит значительно сократить количество брака и повысить удовлетворенность клиентов.

Безусловно, переход к автоматизации – это сложный и длительный процесс. Но он неизбежен. Тем, кто не захочет адаптироваться к новым реалиям, грозит отставание от конкурентов и потеря рынка. Надеюсь, эта статья поможет вам сделать осознанный выбор и правильно спланировать автоматизацию вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

Машина для склеивания кромок термоплавким клеем JZ-698A

Машина для склеивания кромок термоплавким клеем JZ-698A -

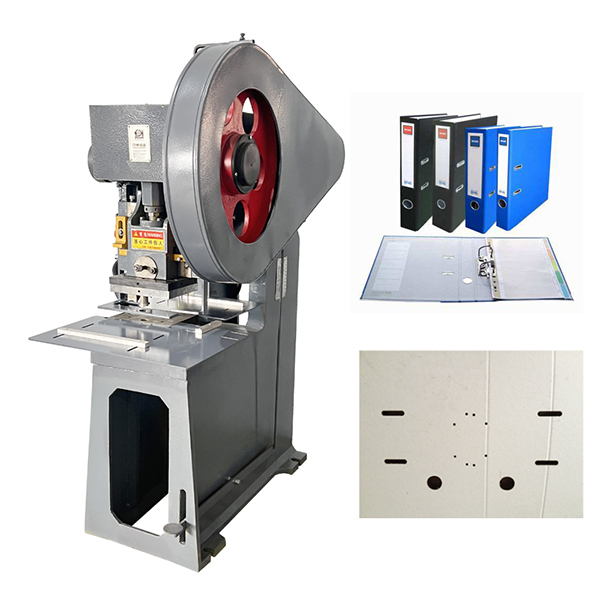

Крупногабаритная машина для пробивки пористых материалов Z-9610C

Крупногабаритная машина для пробивки пористых материалов Z-9610C -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

Машина для склеивания суперклеем JZ-906A (железное колесо)

Машина для склеивания суперклеем JZ-906A (железное колесо) -

Небольшой клепальный станок JZ-968MS

Небольшой клепальный станок JZ-968MS -

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

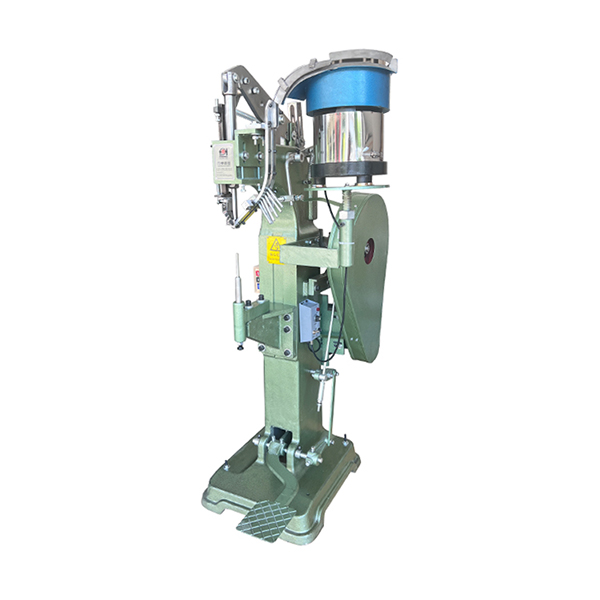

Автоматическая клепальная машина JZ-988DX-1

Автоматическая клепальная машина JZ-988DX-1

Связанный поиск

Связанный поиск- Дешевые центр дно проушины машина

- Поставщики душевая занавеска ткань клепальные машины

- Оптовая машина проушины ремня

- Высокое качество серводвигатель клепальный станок

- Китайский автоматический v-образный пряжка клепальный станок

- Поставщики автоматическая машина для крепления бирок

- Китайские поставщики автоматическая машина для клепки пуговиц с грибовидной головкой

- Производитель полуавтоматической машины для застегивания пуговиц четыре в одном

- Поставщики oem карманные кнопки клепки машины

- Завод биговальной машины