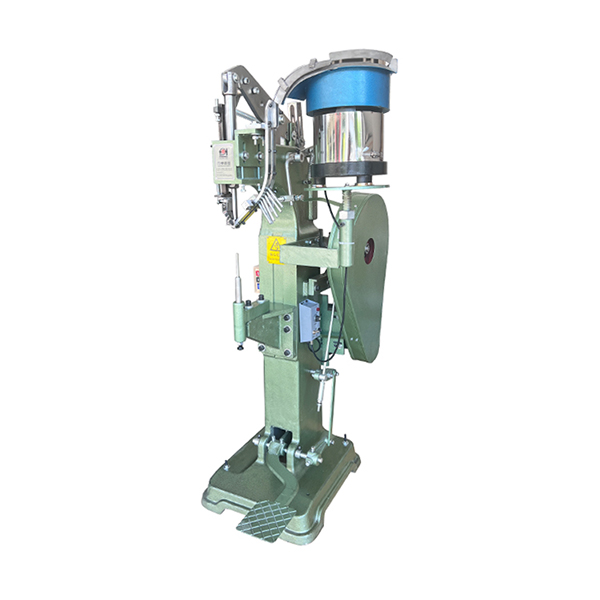

Четырехточечный заклепочный станок

Четырехточечный заклепочный станок… Звучит просто, но на практике всегда есть свои особенности. Многие новички считают, что это – универсальный инструмент, способный справиться с любой задачей. И в общем-то это верно, но где искать оптимальные параметры, какой тип заклепок выбрать и как правильно настроить машину – вот где кроется настоящая сложность. Попробую поделиться опытом, накопленным за годы работы, без лишней воды и шаблонных фраз.

Обзор: Простота в теории, сложность в исполнении

Главная задача четырехточечного заклепочного станка – надежное соединение деталей с помощью заклепок. Важно понимать, что простое крепление – это только начало. Нужно учитывать материал, толщину деталей, тип используемых заклепок и, конечно, правильность настройки машины. Неправильные параметры могут привести к деформации деталей, поломке заклепок и даже повреждению оборудования. На рынке представлено огромное количество моделей, от простых ручных до высокоавтоматизированных промышленных комплексов. Выбор зависит от объемов производства и требуемой точности.

Выбор подходящего типа заклепок

Тип заклепок – это критически важный фактор. Металлические, пластиковые, алюминиевые… Каждый тип предназначен для определенных материалов и условий эксплуатации. Например, для мягких пластиков лучше подойдут пластиковые заклепки, а для стали – стальные. Не стоит экономить на качестве заклепок, ведь от их надежности напрямую зависит долговечность соединения. Мы часто сталкиваемся с ситуацией, когда клиент использует заклепки неподходящего типа для конкретного материала, и в итоге соединение быстро выходит из строя. А это – дополнительные затраты на переделку или замену.

Толщина деталей и сила заклепывания

Толщина соединяемых деталей напрямую влияет на силу заклепывания. Слишком слабая сила – и заклепка не будет надежно зафиксирована, слишком сильная – и деталь может деформироваться или даже треснуть. Современные четырехточечные заклепочные станки оснащены различными системами регулировки силы заклепывания, но даже с ними требуется определенный опыт и интуиция. Например, при работе с тонким пластиком я всегда начинаю с минимальной силы и постепенно ее увеличиваю, контролируя процесс и обращая внимание на состояние заклепки и детали.

Практические проблемы и решения

Одним из самых распространенных вопросов, с которыми мы сталкиваемся, является проблема деформации деталей при заклепывании. Это часто происходит из-за неправильной настройки машины или использования неподходящих заклепок. Деформация может быть незначительной и незаметной, но она может привести к снижению прочности соединения и, как следствие, к поломке в будущем. Для решения этой проблемы необходимо тщательно подбирать параметры заклепывания и использовать качественные заклепки, предназначенные для работы с конкретным материалом.

Особенности работы с разными материалами

Разные материалы требуют разных режимов заклепывания. Например, при работе с алюминием необходимо использовать специальные приспособления, чтобы избежать повреждения материала. При работе со сталью следует использовать более высокую силу заклепывания, чтобы обеспечить надежное соединение. Для работы с композитными материалами требуется особый подход, так как они могут быть очень хрупкими и легко повреждаться.

Техническое обслуживание и ремонт оборудования

Регулярное техническое обслуживание четырехточечного заклепочного станка – залог его долгой и бесперебойной работы. Необходимо регулярно смазывать движущиеся части, проверять состояние приводных ремней и заменить изношенные детали. При возникновении поломок необходимо обращаться к квалифицированным специалистам, чтобы избежать дальнейших повреждений.

Пример из практики: Успешный проект и его подводные камни

Недавно мы работали над проектом по производству корпусов для бытовой техники. Клиент выбрал четырехточечный заклепочный станок средней мощности. В процессе работы мы столкнулись с проблемой – при заклепывании корпуса из пластика детали часто деформировались. Пришлось провести ряд экспериментов с параметрами заклепывания и типом заклепок. В итоге мы нашли оптимальные настройки и выбрали пластиковые заклепки, которые не повреждали деталь. Это позволило нам успешно выполнить заказ в срок и с минимальными затратами. Этот случай хорошо иллюстрирует, как важно тщательно подходить к выбору параметров заклепывания и использовать качественные материалы.

Использование автоматизированных систем контроля

В последнее время все большую популярность набирают четырехточечные заклепочные станки с автоматизированными системами контроля. Они позволяют точно контролировать процесс заклепывания и автоматически корректировать параметры заклепывания в случае необходимости. Такие станки позволяют значительно повысить качество продукции и снизить количество брака. ООО Дунгуань Цзючжоу Прецизионное оборудование

Заключение: Не стоит недооценивать тонкости

Четырехточечный заклепочный станок – это эффективный и надежный инструмент для соединения деталей. Но для достижения оптимальных результатов необходимо учитывать множество факторов: материал, толщина деталей, тип заклепок, параметры заклепывания. Не стоит недооценивать тонкости этого процесса, ведь от правильности настройки зависит долговечность и надежность соединения. В нашей компании ООО Дунгуань Цзючжоу Прецизионное оборудование мы постоянно совершенствуем наши знания и опыт в этой области, чтобы предлагать нашим клиентам наиболее эффективные решения.

Для получения консультации или заказа оборудования, посетите наш сайт: https://www.rivetingmachine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

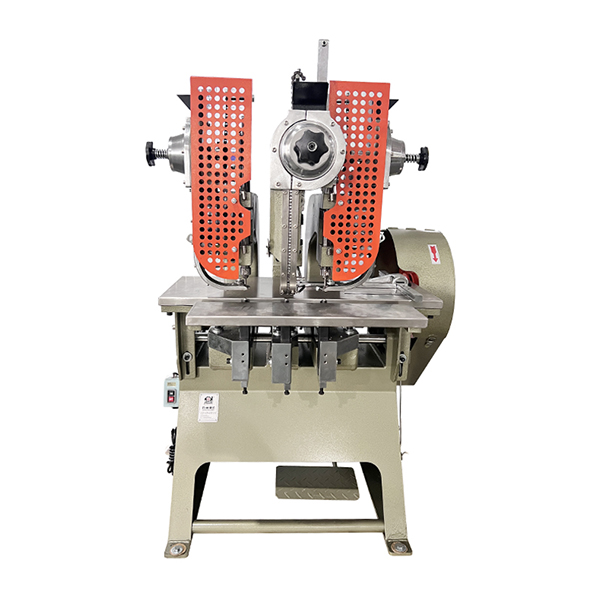

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

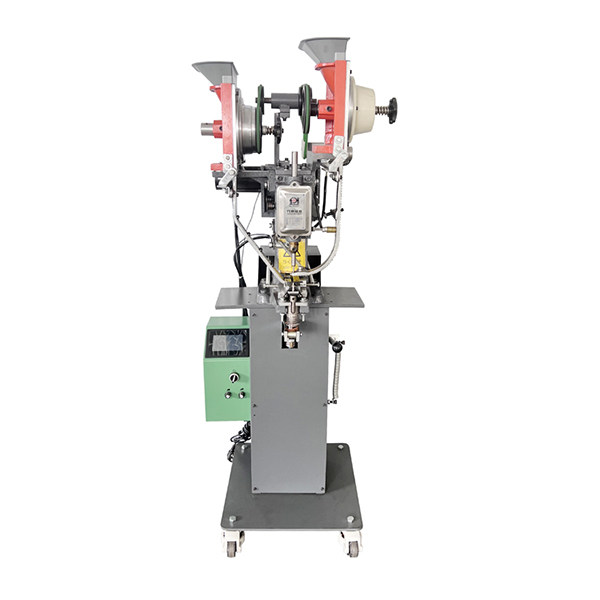

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном) -

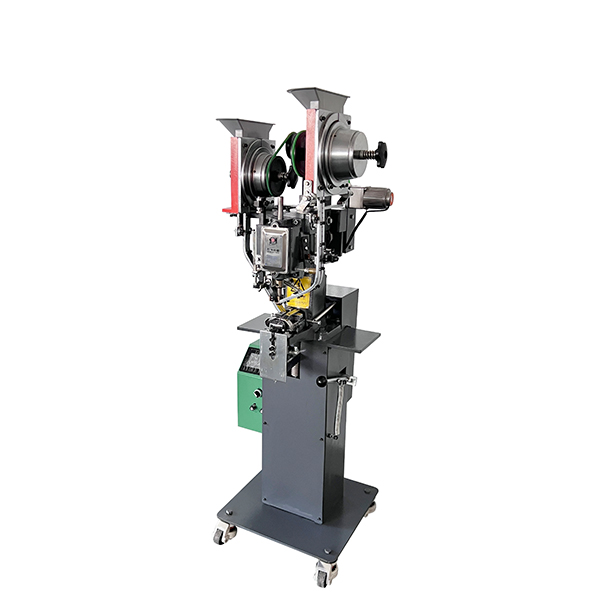

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

Автоматическая клепальная машина JZ-988DX-1

Автоматическая клепальная машина JZ-988DX-1 -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг) -

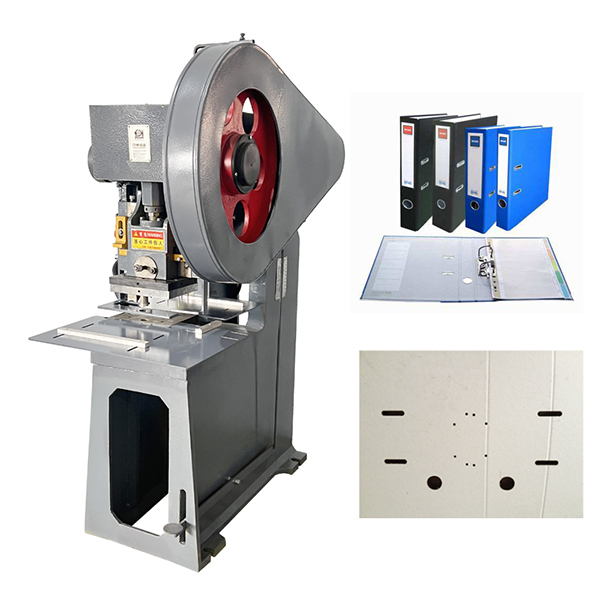

Машина для двойного бигования JZ-503

Машина для двойного бигования JZ-503 -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Связанный поиск

Связанный поиск- Китайские поставщики тройной клепальной машины

- Машина для заклепки пружинных пряжек

- Пневматическая клепальная машина производители в китае

- Oem безопасности обуви пряжки штамповки машины

- Oem металлический угловой охранник машина

- Высокое качество три зерна клепки машина

- Китайские производители двухзернового клепального станка для пряжек на талии

- Oem двойное зерно талии пряжки машина

- Оптовая продажа эффект цветка тигр кость клепальный станок

- Шестигранный заклепочный станок с петушиным глазом