Холст заклепки машина завод

Хольст заклепки машина. Звучит просто, да? Но реальность, как всегда, куда сложнее. Многие начинающие клиенты думают, что это механизма 'одна к одной', которая выдает одинаковые заклепки. А вот и нет. Правда в том, что эффективность и надежность целого производства напрямую зависят от правильного выбора и обслуживания заклепочной машины. Сегодня хочу поделиться своим опытом, накопленным за годы работы с подобным оборудованием – не теоретическими рассуждениями, а реальными кейсами, ошибками, и решениями.

От выбора машины к оптимизации производства

Начать стоит с выбора самой машины. Не стоит гоняться за самой дешевой моделью. Вложения в качественное оборудование окупаются многократно за счет снижения простоев, уменьшения брака и увеличения производительности. Мы неоднократно сталкивались с ситуациями, когда попытки сэкономить на заклепочной машине обернулись серьезными проблемами: частыми поломками, несоответствием размеров заклепок, и в итоге – остановкой всего производственного цикла. Особое внимание стоит обратить на тип заклепочного оборудования – это может быть ручная, полуавтоматическая или полностью автоматическая машина. Выбор зависит от объема производства, сложности соединений и требований к точности.

При выборе обратите внимание на возможность настройки параметров: сила заклепки, диаметр, тип заклепки и скорость работы. У нас был случай, когда клиент приобрел простую модель, не рассчитанную на специфические требования к заклепам в их продукции (например, использование специальных алюминиевых сплавов). В итоге машина постоянно заклинивала, и производительность упала вдвое. Оказалось, что необходимо было выбрать более мощную модель с возможностью регулировки давления.

Заклепки: больше, чем просто металлические детали

Часто недооценивают важность правильного выбора самих заклепок. Здесь тоже есть нюансы. Материал (сталь, алюминий, латунь, нержавеющая сталь), форма (с широким шляпкой, с узкой шляпкой, с плоской шляпкой), диаметр, длина – все это влияет на прочность соединения и внешний вид изделия. Неправильно подобранная заклепка может не выдержать нагрузку или просто выглядеть не эстетично. У нас в работе встречается огромное количество различных типов клепок, и умение подбирать оптимальный вариант – это важный навык.

Например, для соединения тонких пластиковых деталей часто используют заклепки с широкой шляпкой, чтобы избежать деформации материала. А для соединений в условиях повышенной коррозионной активности выбирают заклепки из нержавеющей стали. Не стоит пренебрегать техническими характеристиками, указанными производителем.

Техническое обслуживание – залог долгой жизни оборудования

Регулярное техническое обслуживание – это не просто формальность, а необходимое условие для бесперебойной работы заклепочной машины. Важно проводить смазку, очистку от пыли и грязи, замену изношенных деталей. Нельзя игнорировать признаки износа: шум при работе, неточность заклепок, проблемы с подачей материала. В противном случае можно столкнуться с дорогостоящим ремонтом или заменой оборудования. Мы рекомендуем составить график технического обслуживания и строго его соблюдать.

Ключевым моментом является правильная смазка. Использование неподходящей смазки может привести к заклиниванию механизмов и ускорению износа деталей. Используйте только рекомендованные производителем смазочные материалы.

Решение проблем: опыт устранения заклинивания

Частая проблема, с которой мы сталкиваемся – это заклинивание заклепочного механизма. Причин может быть несколько: неправильная подача материала, износ штампов, недостаточная смазка. Но чаще всего это связано с неправильным выбором заклепок или их некачественным состоянием. В одном случае, заклинивание оказалось связано с износом штампа для клепок определенного диаметра. Мы заменили штамп, и проблема была решена. В другом случае, заклинивание возникло из-за неправильной подачи материала – проблема была устранена путем регулировки скорости подачи.

Современные тенденции и перспективы развития

Сейчас наблюдается тенденция к автоматизации заклепочного производства. Все больше предприятий переходят на fully automated системы, которые позволяют значительно увеличить производительность и уменьшить количество ручного труда. Однако даже в автоматизированных системах необходим квалифицированный персонал для обслуживания и настройки оборудования. Использование датчиков и системами контроля качества позволяет обнаруживать дефекты на ранних стадиях производства. Важным направлением является разработка новых типов заклепочного оборудования, которые будут более энергоэффективными и экологичными.

Особый интерес вызывает использование цифровых технологий в заклепочной промышленности. 3D-моделирование позволяет создавать сложные конструкции и точно рассчитывать параметры заклепок. Интернет вещей (IoT) позволяет отслеживать состояние оборудования в режиме реального времени и прогнозировать возможные поломки. Эти технологии позволяют значительно повысить эффективность и надежность заклепочного производства.

В ООО Дунгуань Цзючжоу Прецизионное оборудование мы постоянно следим за новыми тенденциями и стараемся предлагать нашим клиентам самые современные и эффективные решения. У нас широкий ассортимент заклепочных машин и заклепок для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

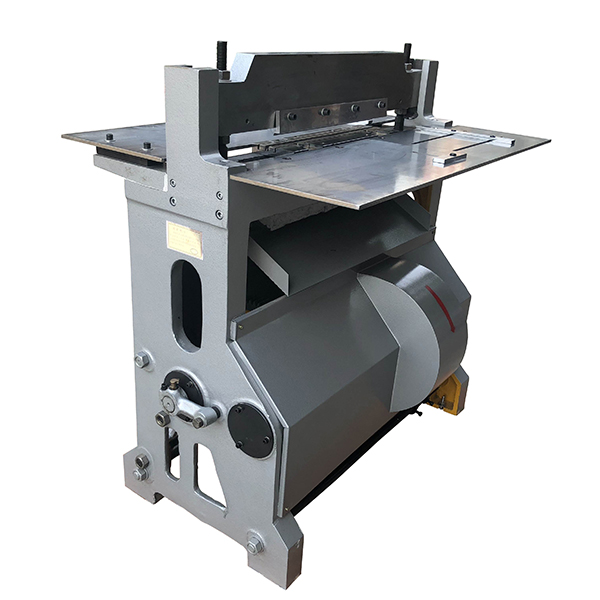

Биговальная машина JZ-501

Биговальная машина JZ-501 -

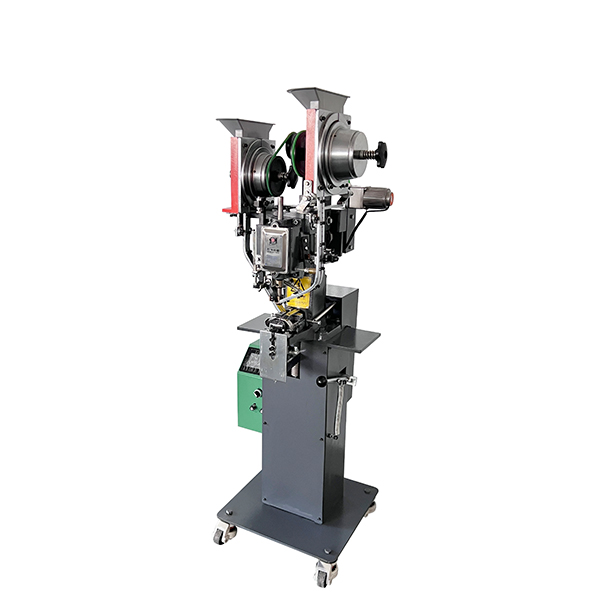

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг) -

Автоматическая воздушная окуляровая машина JZ-918B

Автоматическая воздушная окуляровая машина JZ-918B -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2 -

Большая белая клеевая машина JZ-916BD (1000 мм)

Большая белая клеевая машина JZ-916BD (1000 мм) -

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

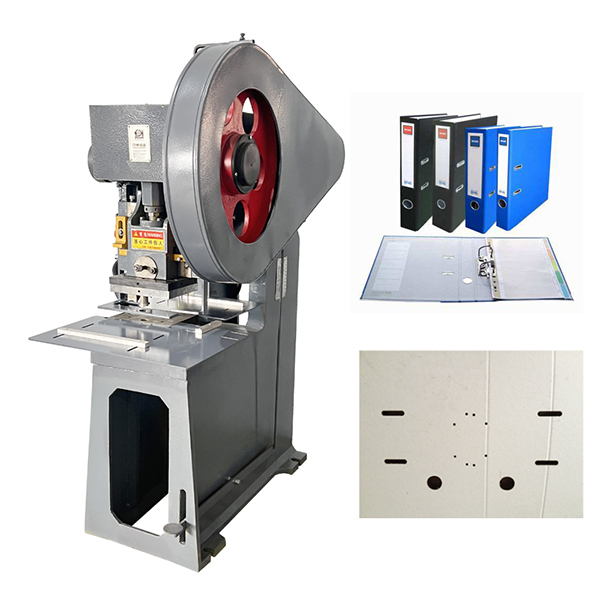

Крупногабаритная машина для пробивки пористых материалов Z-9610C

Крупногабаритная машина для пробивки пористых материалов Z-9610C -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Машина для склеивания кромок термоплавким клеем JZ-698A

Машина для склеивания кромок термоплавким клеем JZ-698A

Связанный поиск

Связанный поиск- Завод i-кнопка кнопка машина

- Машина с четырьмя люверсами

- Производители кожаных клепальных машин

- Дешевые обувь шнурок пряжка клепка машина

- Поставщики машина для застегивания холста

- Поставщики oem 3-в-1 тигр кость пряжки клепальные машины

- Обувь шнурок пряжки клепки машины из китая

- Oem производитель заклепки пряжки машина для трудовой обуви

- Китай производитель автоматический когти бусины скобы машина

- Поставщики кнопка машина