Средняя заклепочная машина

На рынке представлено огромное количество средних заклепочных машин. Часто покупатели ориентируются на мощность и цену, забывая о тонкостях, которые критически важны для долговечности оборудования и качества конечного продукта. Многие, к сожалению, совершают ошибки, переоценивая свои потребности или, наоборот, недооценивая сложность процесса. Эта статья – попытка поделиться опытом, собранным в процессе работы с разными моделями и в различных отраслях. Постараюсь не углубляться в теоретические аспекты, а сосредоточиться на практических моментах, на том, что действительно важно знать, чтобы не ошибиться при выборе и эксплуатации.

Выбор средней заклепочной машины: мощность vs. точность

Самый распространенный вопрос – какая мощность нужна? Конечно, чем мощнее, тем лучше, казалось бы. Но это не всегда так. Чрезмерно мощная машина может приводить к деформации материала, особенно если работа ведется с тонкими или чувствительными поверхностями. Оптимальная мощность – это та, которая позволяет надежно заклеповать материал, не повреждая его. В нашей практике, часто выбирают машины с избыточной мощностью, что потом приводит к повышенному износу деталей и необходимости частых ремонтов. Важнее точность регулировки усилия прижатия, чем просто высокая цифра мощности.

Еще один важный фактор – тип заклепок, которые планируется использовать. Существуют разные виды заклепок: с плоской головкой, с потайной головкой, с конической головкой и т.д. Для каждого типа требуется определенный инструмент и, соответственно, разное усилие прижатия. Неправильный выбор насадки или слишком сильное усилие могут привести к поломке заклепок или деформации материала. Например, когда мы работали с изделиями из тонкой кожи для производства сумок, использование мощной машины с жесткими насадками приводило к разрывам материала. В таких случаях требовались более деликатные инструменты и более мягкие насадки. Ключ – гибкость настроек машины.

Влияние материала детали на выбор оборудования

Материал детали – это критически важный параметр. Заклепывание металла требует одного подхода, заклепывание пластика – другого, а заклепывание композитных материалов – еще одного. У каждого материала свои особенности: твердость, упругость, склонность к растрескиванию. Например, работа с алюминием часто требует снижения усилия прижатия, чтобы избежать деформации. С сталью, наоборот, можно использовать более высокие усилия, но важно следить за тем, чтобы не повредить резьбу или заклепки. В ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) подчеркивают важность выбора инструмента, соответствующего материалу детали. Это действительно так. Неправильный инструмент – прямой путь к браку.

Мы однажды столкнулись с проблемой заклепывания пластиковых деталей, предназначенных для автомобильной промышленности. Изначально мы использовали стандартную среднюю заклепочную машину, предназначенную для работы с металлом. Результат был плачевным: пластик трескался и ломался. Пришлось закупать специальную машину с регулируемой скоростью и усилием прижатия, а также использовать специальные насадки для пластика. Это потребовало дополнительных затрат, но позволило решить проблему и избежать брака.

Техническое обслуживание: залог долгой службы

Любая машина требует регулярного технического обслуживания. В первую очередь это смазка, очистка от пыли и грязи, проверка состояния приводных ремней и шкивов. Несоблюдение этих простых правил может привести к серьезным поломкам и дорогостоящему ремонту. Мы стараемся проводить профилактическое обслуживание наших машин не реже одного раза в месяц, особенно если они используются в интенсивном режиме. Это включает в себя смазку всех подвижных частей, очистку от пыли и грязи, а также проверку состояния шкивов и ремней.

Важно также следить за состоянием фрезерующих головок и насадок. При износе их необходимо заменить. Игнорирование этого фактора может привести к ухудшению качества заклепывания и поломке оборудования. Мы часто сталкиваемся с ситуациями, когда пользователи игнорируют необходимость замены фрезерующих головок и насадок, что приводит к снижению производительности и увеличению брака. В долгосрочной перспективе, регулярная замена изношенных деталей – это гораздо дешевле, чем дорогостоящий ремонт или покупка новой машины.

Частые проблемы и их решения

Наиболее распространенные проблемы с средними заклепочными машинами связаны с неисправностью приводного ремня, поломкой фрезерующей головки, перегревом двигателя и утечкой масла. При неисправности приводного ремня необходимо заменить его на новый. При поломке фрезерующей головки ее необходимо заменить. При перегреве двигателя необходимо обратиться в сервисный центр для ремонта. При утечке масла необходимо устранить утечку и долить масло. Некоторые проблемы можно решить самостоятельно, в то время как другие требуют профессионального вмешательства.

Однажды у нас сломался приводной ремень на одной из средних заклепочных машин. Мы сразу же заменили его на новый, что позволило быстро восстановить работу оборудования. Другой раз у нас перегрелся двигатель. Мы не стали пытаться самостоятельно разбирать и ремонтировать двигатель, а доставили машину в сервисный центр, где его успешно отремонтировали. Важно понимать, что не все проблемы можно решить самостоятельно, и в некоторых случаях необходимо обращаться к профессионалам.

Альтернативные решения и новые технологии

В последние годы появились новые технологии в области заклепывания. Например, стали активно использоваться цифровые заклепочные машины, которые позволяют точно контролировать процесс заклепывания и автоматически регулировать усилие прижатия. Также появились автоматические заклепочные линии, которые позволяют автоматизировать процесс заклепывания и значительно повысить производительность. Эти технологии, безусловно, имеют перспективы, но пока стоят дорого и не всегда оправданы для небольших предприятий. ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) активно внедряет новые технологии в свою продукцию, предлагая решения для различных отраслей промышленности.

Мы внимательно следим за развитием новых технологий в области заклепывания и стараемся использовать их в своей работе, где это целесообразно. Например, мы используем цифровые заклепочные машины для заклепывания деталей сложной формы, где требуется высокая точность и контроль процесса. Автоматические заклепочные линии мы используем для массового производства, где необходимо обеспечить высокую производительность и минимальные трудозатраты.

В заключение хочу сказать, что выбор средней заклепочной машины – это ответственный шаг, который требует тщательного анализа всех факторов. Не стоит ориентироваться только на мощность и цену, важно учитывать особенности материала детали, тип заклепок, а также условия эксплуатации оборудования. Регулярное техническое обслуживание и своевременное устранение неисправностей – залог долгой и бесперебойной работы машины. Надеюсь, мои наблюдения и опыт будут полезны вам при выборе средней заклепочной машины для вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Машина для пробивки пористых материалов JZ-968C2

Машина для пробивки пористых материалов JZ-968C2 -

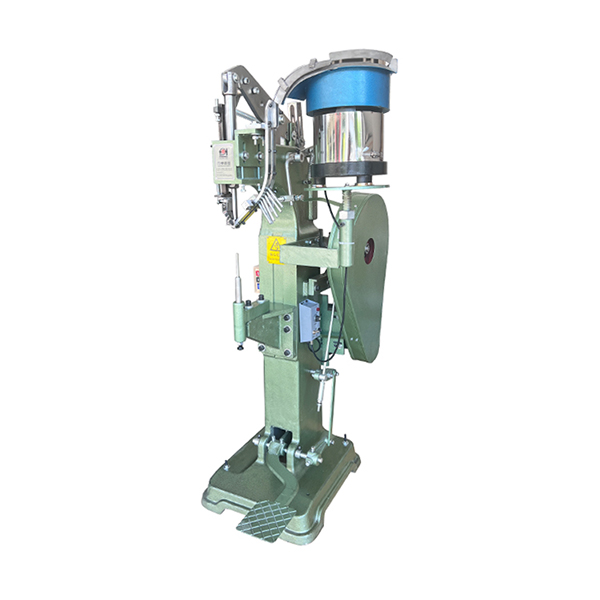

Средняя клепальная машина JZ-968ML

Средняя клепальная машина JZ-968ML -

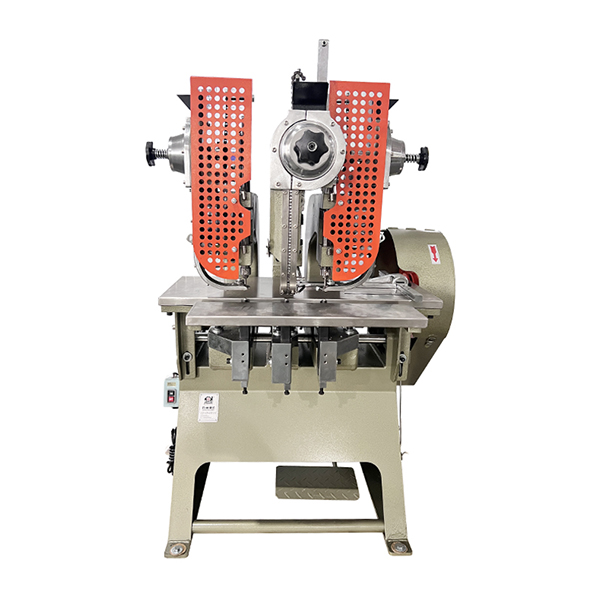

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Станок с ленточной головкой JZ-900-4 (пластиковая головка)

Станок с ленточной головкой JZ-900-4 (пластиковая головка) -

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Связанный поиск

Связанный поиск- Высокое качество жемчуг и четыре когтя ногтей машина

- Пневматический клепальный станок

- Рекламная ткань проушины машина

- Дешевые пояс проушины машина

- Машина для заклепки обуви

- Китай 2-в-1 тигр кость клепальные машины завод

- Oem автоматический двойной зерна талии пряжки машина пробивки и пряжки два-в-одном производитель

- Китай фабрика четырехзерновой петух скелет машина

- Поставщики oem двойное зерно талии форма кнопки машина

- Завод властелин колец петушиный глаз кнопка клепальный станок из китая