Серводвигатель автоматический пробивной станок пряжки

Серводвигатель автоматический пробивной станок пряжки – это, на первый взгляд, просто набор слов. Но если копнуть глубже, то становится понятно, что этот термин охватывает целую область инженерных решений, часто недооцененную в производстве фурнитуры. Многие производители, особенно начинающие, воспринимают автоматизацию пробивки как 'черный ящик', заменяющий ручной труд. Однако, переход на современные системы, где ключевую роль играет точный и надежный серводвигатель, – это совсем другая история, требующая понимания не только теории, но и практического опыта. Эта статья – попытка поделиться тем, что мы накопили в ООО Дунгуань Цзючжоу Прецизионное оборудование за годы работы в этой сфере. Здесь не будет пустых обещаний и маркетинговых слоганов, только честный взгляд на реальные задачи и их решения.

Почему выбор серводвигателя критичен для пробивки пряжек?

В основе автоматического пробивального станка лежит точная передача усилия и скорости. Именно здесь и вступает в игру серводвигатель. Ручные пробивки, конечно, дешевле, но их качество и повторяемость сильно зависят от квалификации оператора. Автоматизация должна, наоборот, обеспечить стабильное качество и высокую производительность. Неправильно подобранный или неисправный двигатель быстро превратит современное оборудование в дорогостоящий груз.

Проблема, которую часто не замечают, – это динамическая нагрузка. При пробивании пряжек, особенно из толстых материалов, на двигатель приходится пик нагрузки, которая значительно превышает номинальную. Это требует не только мощного двигателя, но и грамотной системы управления и охлаждения. Мы в нашей компании часто сталкиваемся с ситуациями, когда производители выбирают двигатель, рассчитанный только на среднюю нагрузку, что приводит к его быстрому износу и частым поломкам. В таких случаях, конечно, экономия на компонентах быстро обернулась большими затратами на ремонт и простои.

Кроме того, важна точность позиционирования. Необходимо, чтобы пробойник точно попадал в заданную точку на пряжке, не смещаясь и не повреждая материал. Серводвигатели обеспечивают высокую точность позиционирования, что особенно важно при работе с сложными и нестандартными дизайнами. В последнее время, особенно заметен рост запросов на сложные узоры, где любая неточность критична.

Типы серводвигателей для автоматических пробивальных станков: какие есть нюансы?

На рынке представлено множество типов серводвигателей, но для пробивальных станков чаще всего используют энкодерные двигатели. Энкодер позволяет точно отслеживать положение ротора, что обеспечивает высокую точность и повторяемость. Существуют различные виды энкодеров – инкрементные и абсолютные. Абсолютные энкодеры дороже, но они не требуют калибровки при включении, что упрощает эксплуатацию. Выбор между этими двумя типами зависит от требований к точности и надежности, а также от бюджета.

Важно учитывать и конструктивные особенности двигателя. В пробивальных станках часто используются двигатели с высокой крутящей силой и небольшим габаритом. Это требует специальных конструкционных решений и использования высокопрочных материалов. Мы сотрудничаем с несколькими производителями, предлагающими специализированные серводвигатели для этой отрасли. Например, двигатели серии [Здесь можно вставить название конкретной серии двигателя, используемой ООО Дунгуань Цзючжоу Прецизионное оборудование] от [Название производителя двигателя] зарекомендовали себя как надежные и долговечные.

Нельзя забывать и о системе охлаждения. Серводвигатель при работе выделяет тепло, которое необходимо эффективно отводить. Недостаточная вентиляция может привести к перегреву и выходу двигателя из строя. В некоторых случаях требуется установка дополнительных радиаторов или даже жидкостного охлаждения.

Проблемы интеграции и управления

Выбрать правильный серводвигатель – это только полдела. Его необходимо правильно интегрировать в систему управления станка. Это включает в себя разработку или адаптацию системы управления, написание программного кода и настройку параметров работы двигателя. Мы часто сталкиваемся с ситуациями, когда производители пытаются использовать готовые системы управления, не учитывая особенности конкретного станка. Это может привести к неоптимальной работе и снижению производительности.

Особенно сложно бывает настроить систему управления для работы с нестандартными пряжками или сложными дизайнами. Необходимо учитывать множество факторов, таких как материал пряжки, толщина материала, скорость пробивки и т.д. Для этого часто требуется проводить длительные эксперименты и тестирования. Использование современных систем управления с возможностью адаптации к различным параметрам работы значительно упрощает эту задачу.

Важным аспектом является и выбор датчиков. Необходимо использовать датчики, которые обеспечивают точное и надежное определение положения пряжки и пробойника. Например, можно использовать оптические датчики, индуктивные датчики или датчики Холла. Выбор датчика зависит от требований к точности, надежности и стоимости.

Опыт с системами ЧПУ и серводвигателями

Мы регулярно поставляем серводвигатели для станков с ЧПУ. Это позволяет автоматизировать процесс пробивки пряжек и значительно повысить производительность. Часто, клиенты обращаются к нам с просьбой подобрать оптимальную систему управления для станка. В таких случаях, мы предлагаем им готовые решения или разрабатываем индивидуальные системы управления.

Один из наших клиентов, компания [Название компании клиента, если разрешено], столкнулась с проблемой низкой производительности станка с ЧПУ. После анализа системы, мы выяснили, что причиной проблемы является неправильно подобранный серводвигатель. Замена двигателя на более мощный и точный позволила увеличить производительность станка на 30%. Это пример того, как правильно подобранный двигатель может существенно повысить эффективность производства.

Однако, не всегда все проходит гладко. В одном из случаев, мы столкнулись с проблемой перегрева двигателя при работе с толстыми пряжками. Причиной перегрева оказалась неэффективная система охлаждения. Для решения этой проблемы, мы установили дополнительные радиаторы и настроили систему управления для снижения нагрузки на двигатель. Это позволило устранить проблему перегрева и обеспечить надежную работу станка.

Сервисное обслуживание и гарантийное обслуживание

Правильное сервисное обслуживание – это залог долгой и бесперебойной работы автоматического пробивального станка. Регулярная проверка состояния двигателя, смазка подшипников, чистка от пыли и грязи – все это помогает предотвратить поломки и продлить срок службы двигателя. Мы предлагаем нашим клиентам услуги по сервисному обслуживанию и гарантийному обслуживанию. Это позволяет им быть уверенными в том, что их станок всегда будет в рабочем состоянии.

Мы также предлагаем услуги по ремонту серводвигателей. В случае поломки, мы можем быстро и качественно отремонтировать двигатель, используя оригинальные запчасти. Это позволяет избежать длительных простоев и снизить затраты на ремонт.

Важно помнить, что не следует пренебрегать профилактическими мерами. Неправильная эксплуатация станка, использование неподходящих материалов или нарушение правил техники безопасности может привести к поломке двигателя. Поэтому, важно соблюдать рекомендации производителя и регулярно проводить техническое обслуживание.

Тенденции развития автоматических пробивальных станков

В настоящее время, наблюдается тенденция к увеличению автоматизации пробивальных станков. Это связано с ростом спроса на высококачественную и недорогую фурнитуру. Также, растет спрос на станки, которые могут работать с различными материалами и дизайнами.

Одной из перспективных тенденций является использование искусственного интеллекта и машинного обучения для оптимизации процесса пробивки. Это позволяет снизить затраты на производство и повысить качество продукции. Например, можно использовать ИИ для автоматической настройки параметров работы станка в зависимости от материала пряжки и дизайна.

Еще одной перспективной тенденцией является использование новых материалов и технологий. Например, можно использовать 3D-печать для создания сложных и нестандартных дизайнов пряжек. Это позволяет производить фурнитуру с уникальными характеристиками и дизайном.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

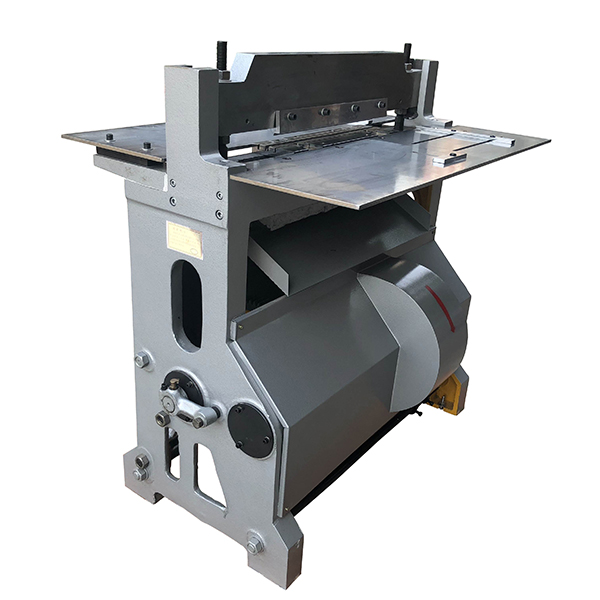

Биговальная машина JZ-501

Биговальная машина JZ-501 -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

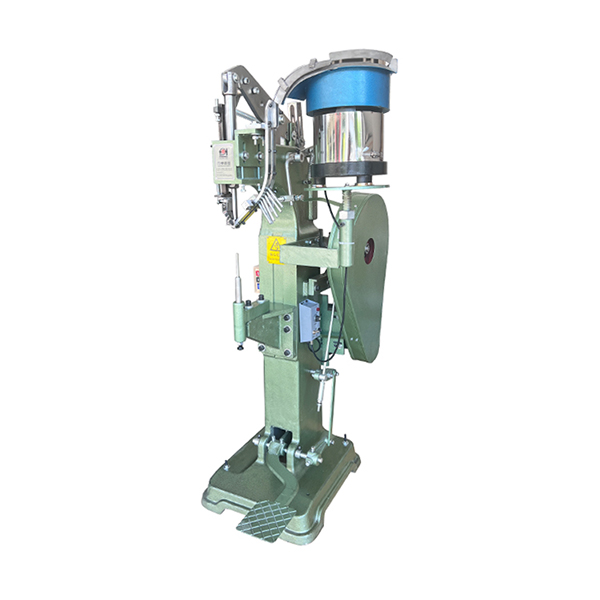

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

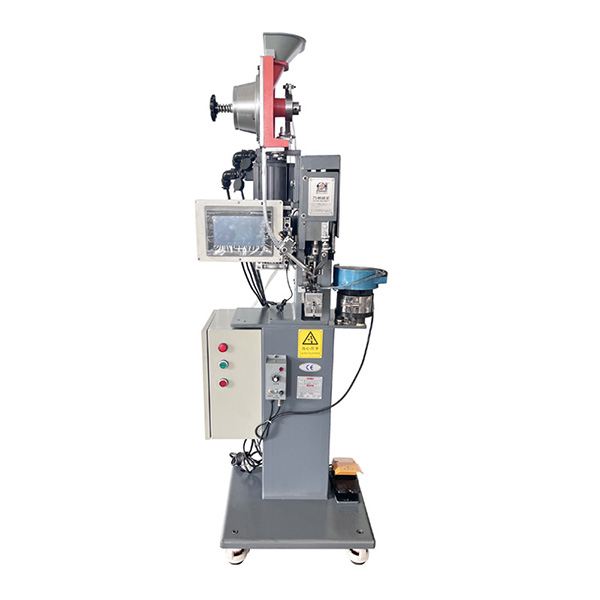

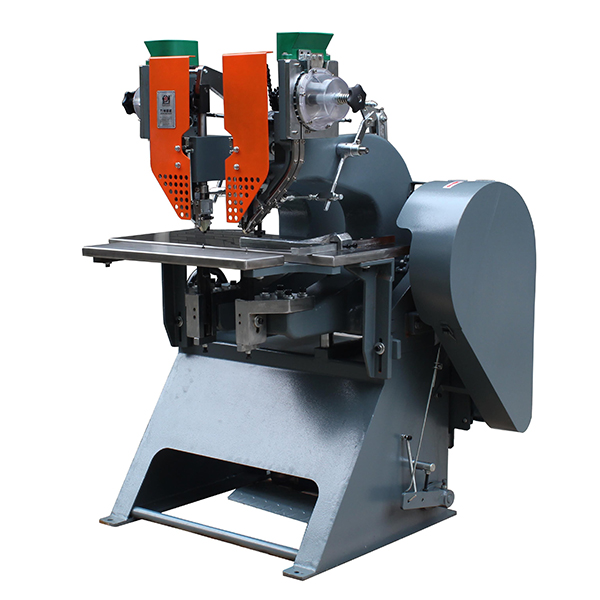

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Использование автоматической кнопочной машины JZ-989NQ (пневматической)

Использование автоматической кнопочной машины JZ-989NQ (пневматической) -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

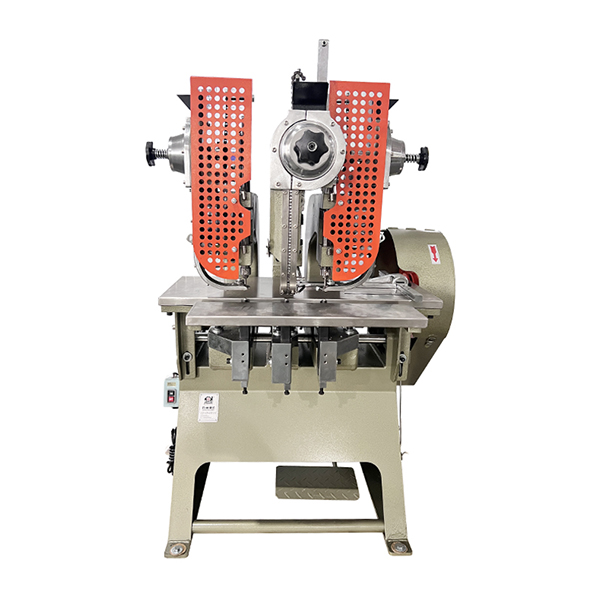

Клепальный станок с двойным зерном JZ-936SH

Клепальный станок с двойным зерном JZ-936SH -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Связанный поиск

Связанный поиск- Производитель автоматической пуговичной машины четыре в одном

- Китай завод автоматической гриб головы кнопки клепальные машины

- Машина для установки жемчужных и четырехклешковых клещей

- Производитель oem клепальный станок

- Oem горячая штамповка и клеймение

- Китай завод роторной клепальной машины papillons

- Поставщики одной головки клепальный станок из китая

- Поставщики четырехзерновой заклепочный станок

- Высокое качество серводвигатель автоматический пряжка пробивка машина

- Производители настольных проушин