Пятичелюстной кнопочный станок

Пятичелюстной кнопочный станок – кажется простым инструментом, верно? Небольшая машина, которая быстро и точно придает форму изделиям. Многие новички в деле быстро осваивают базовые операции. Но вот когда дело доходит до сложных форм, нестандартных материалов или высоких объемов производства, начинаются настоящие испытания. Часто упускают из виду важность правильного выбора инструмента и настройки параметров. Я помню, как в начале карьеры пытался экономить на качественных штамповках для небольших серий, и это вылилось в кучу проблем с геометрией и долговечностью оснастки. Этот опыт научил меня ценить нюансы.

Обзор: от теории к практике

Эта статья – не учебник, а скорее собрание наблюдений и опыта, накопленного за годы работы с кнопочными станками. Мы рассмотрим типичные проблемы, способы их решения, особенности выбора оснастки и материалы, а также затронем вопросы, которые часто остаются за кадром в официальной документации. Попытаюсь поделиться тем, что 'в книжках' не пишут, но что действительно важно для качественного и экономичного производства. Будет много деталей, практических примеров, а может, и нескольких рассказов о неудачных попытках. Надеюсь, это будет полезно.

Основные типы кнопочных станков: плюсы и минусы

Прежде чем углубиться в детали, стоит коротко остановиться на классификации станков. Существуют разные типы кнопочных станков – с переменным, фиксированным, автоматическим подачей заготовки. Каждый тип имеет свои преимущества и недостатки. Станок с переменной подачей, например, более универсален, но требует от оператора большей внимательности. Автоматизированные станки, конечно, позволяют значительно увеличить производительность, но требуют больших инвестиций и сложнее в обслуживании. Выбор зависит от конкретных задач и бюджета.

Например, для производства простых деталей, таких как кнопки или небольшие элементы декора, вполне подойдет станок с фиксированной подачей. Но если требуется высокая точность и сложность формы, то лучше выбрать станок с переменной подачей. Это позволяет оператору контролировать скорость и давление, что особенно важно при работе с хрупкими или нестандартными материалами. Иногда возникают ситуации, когда использование станка с автоматической подачей оказывается неоптимальным – например, при небольших партиях или при необходимости частого изменения оснастки.

Мы часто сталкиваемся с ситуацией, когда клиенты выбирают станок, руководствуясь лишь ценой, не учитывая специфику их производства. Потом приходят с жалобами на низкое качество деталей, высокий процент брака и необходимость постоянного ремонта. Поэтому очень важно провести предварительный анализ требований и подобрать станок, который наилучшим образом соответствует этим требованиям. Мы сами часто помогаем клиентам с выбором, учитывая все факторы, от типа материала до требуемой точности.

Оснастка: ключ к качеству

Оснастка – это то, что непосредственно контактирует с заготовкой. От ее качества напрямую зависит качество готовой детали. Самые распространенные типы оснастки – пуансоны и матрицы. Они изготавливаются из различных материалов – от инструментальной стали до быстрорежущих сплавов. Выбор материала зависит от типа обрабатываемого материала и требуемой износостойкости.

Важно не только правильно выбрать материал, но и обеспечить точную обработку оснастки. Даже небольшие отклонения от размеров могут привести к браку. Мы используем для обработки оснастки современные технологии, такие как EDM (электроэрозионная обработка), что позволяет добиться высокой точности и гладкости поверхности. Например, при изготовлении оснастки для штамповки деталей из титана, необходимо использовать быстрорежущий сплав и выполнить обработку EDM, чтобы избежать износа инструмента и обеспечить высокое качество поверхности.

Иногда, даже при использовании качественных материалов и точной обработки, возникают проблемы с оснасткой. Например, происходит деформация пуансона или матрицы. Это может быть вызвано различными факторами – перегрузкой, неправильной настройкой станка, или использованием некачественного материала. В таких случаях необходимо провести диагностику и устранить причину деформации. В некоторых случаях, оснастку можно отремонтировать, но чаще всего ее приходится заменять.

Работа с различными материалами: особенности и нюансы

Пятичелюстной кнопочный станок может работать с различными материалами – от мягких металлов, таких как алюминий и медь, до твердых сплавов и нержавеющей стали. Для каждого материала требуется свой режим работы – скорость подачи, давление, температура. При работе с мягкими металлами можно использовать более высокие скорости подачи и меньшее давление. При работе с твердыми металлами необходимо использовать более низкие скорости подачи и большее давление.

Одним из самых распространенных вопросов, который задают клиенты, – это как работать с нержавеющей сталью. Нержавеющая сталь – это твердый и хрупкий материал, который требует особого подхода. При работе с нержавеющей сталью необходимо использовать специальные смазочно-охлаждающие жидкости, чтобы избежать перегрева и деформации детали. Также важно правильно подобрать оснастку, которая не будет царапать поверхность детали.

Мы часто сталкиваемся с ситуацией, когда клиенты пытаются штамповать нержавеющую сталь, используя стандартную оснастку и режим работы. Это приводит к высоким затратам на инструмент и большому проценту брака. Поэтому мы всегда рекомендуем использовать специализированную оснастку и режим работы, разработанные специально для работы с нержавеющей сталью. Это позволяет добиться высокого качества деталей и снизить затраты на производство.

Проблемы и их решения: опыт из практики

На протяжении многих лет работы с кнопочными станками мы накопили большой опыт и сталкивались с различными проблемами. Одна из самых распространенных проблем – это появление царапин на поверхности детали. Царапины могут быть вызваны плохой смазкой, неправильной настройкой станка, или использованием некачественной оснастки. Для решения этой проблемы необходимо правильно настроить станок, использовать качественную смазочно-охлаждающую жидкость, и использовать оснастку с гладкой поверхностью.

Еще одна распространенная проблема – это деформация детали. Деформация детали может быть вызвана перегрузкой, неправильной настройкой станка, или использованием некачественного материала. Для решения этой проблемы необходимо снизить скорость подачи, уменьшить давление, и использовать материал с высокой прочностью. Мы разработали специальную методику для предотвращения деформации деталей при штамповке, которая позволяет значительно снизить процент брака.

Иногда возникает проблема с неравномерностью штамповки. Это может быть вызвано неравномерным распределением усилия при штамповке, или неправильным положением детали. Для решения этой проблемы необходимо правильно настроить станок и убедиться, что деталь находится в правильном положении. Мы используем специальные датчики и системы контроля для обеспечения равномерности штамповки.

Будущее кнопочных станков: автоматизация и интеллектуальные системы

Пятичелюстной кнопочный станок, безусловно, будет развиваться дальше. Одной из главных тенденций – это автоматизация и интеграция с другими системами. Например, можно интегрировать станок с системой управления производством (MES), что позволяет автоматизировать процесс планирования и контроля производства. Также, появляются интеллектуальные системы, которые позволяют автоматически настраивать параметры станка в зависимости от типа материала и требуемой точности.

Мы видим будущее кнопочных станков за автоматизированными системами с использованием искусственного интеллекта (AI). Эти системы могут анализировать данные о производстве и оптимизировать процесс штамповки, что позволяет снизить затраты и повысить качество продукции. Мы активно внедряем AI-системы в наши станки, и уже видим положительные результаты. Например, AI-система может автоматически обнаруживать дефекты детали и прекращать процесс штамповки, что позволяет избежать производства брака.

Да, автоматизация требует больших инвестиций, но в долгосрочной перспективе она окупается. Более того, автоматизация позволяет снизить зависимость от человеческого фактора и повысить надежность производства. Мы уверены, что будущее кнопочных станков – это автоматизация и интеллектуальные системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

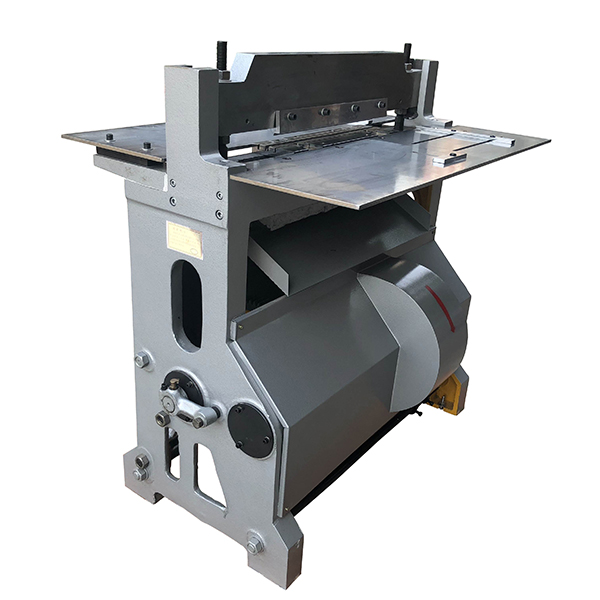

Биговальная машина JZ-501

Биговальная машина JZ-501 -

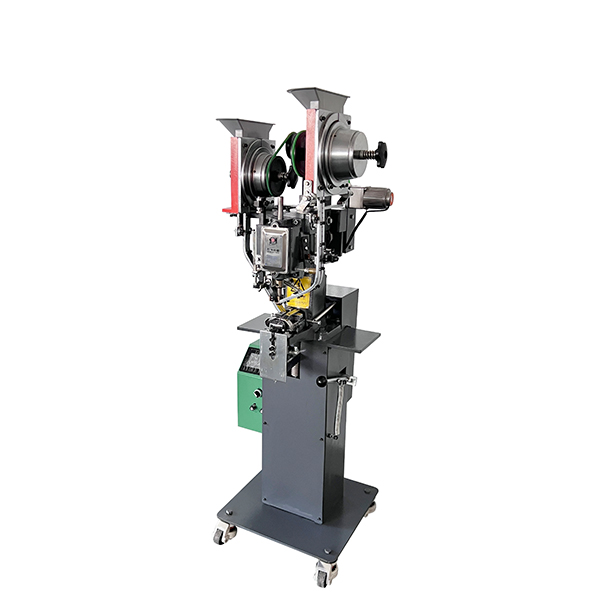

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

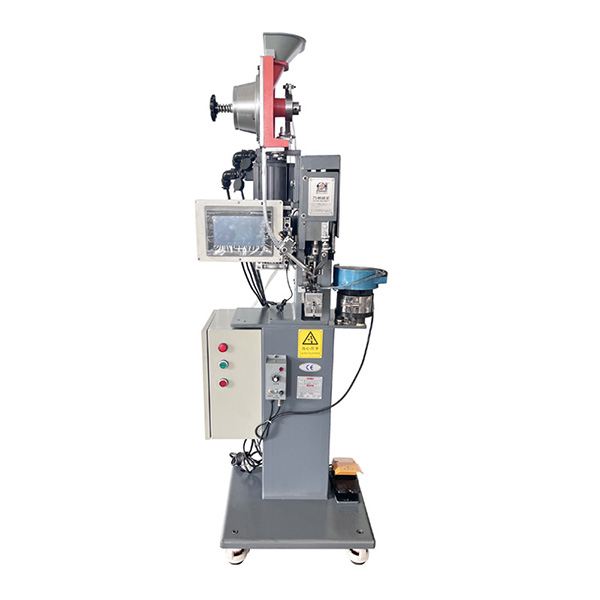

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Большой клепальный станок JZ-988DX

Большой клепальный станок JZ-988DX -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг) -

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки)

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки)

Связанный поиск

Связанный поиск- Завод фальцевальных машин в китае

- Китайский пробивной и пуговичный пробивной станок

- Высокочастотная машина

- Оптовая продажа большой клепальной машины

- Китайский двухзерновой станок для клепки петушиных глаз длинной формы

- Китайский поставщик папки двойного зерна заклепки машины

- Однополосная биговальная машина из китая

- Оптовая нога и давление воздуха двойного назначения трудосберегающая высокочастотная машина

- Полностью автоматическая машина для клёпки карабинов

- Китайские поставщики автоматической двойной зерна талии пряжки штамповки и пряжки машины