Промышленная заклепочная машина

Многие считают, что промышленная заклепочная машина – это просто инструмент для крепления деталей. Вроде бы, вставил заклепку, вот и готово. Но это, мягко говоря, упрощение. На деле все гораздо сложнее – от выбора машины зависит не только производительность, но и качество соединения, долговечность изделия, а иногда даже безопасность. И вот что я хочу сказать: понимание всех нюансов, а не просто 'выбрать самую мощную', это ключевой момент. В этой статье я поделюсь своим опытом, и, возможно, это поможет избежать многих ошибок при выборе и эксплуатации.

Обзор: Зачем нужна качественная заклепочная установка?

На рынке представлено огромное количество клепочных машин, от небольших настольных до мощных стационарных. Они различаются по принципу работы, типу используемых заклепок, производительности и, конечно, по цене. Но зачем вообще нужна качественная клепочная заклепочная машина? Во-первых, надежность. Соединение должно выдерживать определенные нагрузки, а не разваливаться через месяц. Во-вторых, скорость. Особенно это важно при больших объемах производства. В-третьих, точность. Правильно заклепанное соединение – это эстетичный вид изделия.

Типы заклепочных машин: обзор и сравнение

Существует несколько основных типов промышленных заклепочных машин: гидравлические, пневматические и механические. Гидравлические – самые мощные и подходящие для тяжелых соединений. Пневматические – более быстрые и легкие, но с меньшей мощностью. Механические – самые простые и дешевые, но применяются редко, в основном для небольших объемов и легких соединений. Выбор зависит от задачи. Нельзя сказать, что один тип всегда лучше другого. Главное – подобрать оптимальный вариант для конкретных условий.

Мы часто сталкиваемся с ситуацией, когда заказчик выбирает машину только по цене, забывая о долгосрочных затратах. Потом оказывается, что выбранная машина не справляется с объемом работ, постоянно ломается, требует дорогостоящего обслуживания. Это, конечно, не выход. Поэтому, прежде чем покупать, нужно тщательно просчитать все факторы – не только стоимость самой машины, но и стоимость расходных материалов, обслуживания и возможного ремонта.

Опыт работы с гидравлическими заклепочными установками

Я работаю с гидравлическими заклепочными установками уже более десяти лет. И за это время я видел все: от простых установок для крепления автомобильных кузовов до сложных многоосевых систем для авиастроения. Самый распространенный тип заклепок – это шлицевые. Они обеспечивают прочное и надежное соединение, особенно в условиях вибрации и динамических нагрузок. Но есть и другие типы – например, штифтовые, которые используются для крепления более тонких деталей. Выбор типа заклепки зависит от материала соединяемых деталей и требований к прочности соединения.

Проблемы с заклиниванием гидравлических цилиндров

Одна из самых распространенных проблем, с которой сталкиваются при работе с гидравлическими заклепочными установками – это заклинивание гидравлических цилиндров. Это может быть вызвано различными факторами – от попадания посторонних предметов в систему до неисправности гидравлического насоса. В большинстве случаев проблему можно решить путем очистки системы и замены изношенных деталей. Но иногда приходится менять весь гидравлический цилиндр, что требует значительных затрат.

Я помню один случай, когда на заводе у нас заклинил гидравлический цилиндр на новой машине. Пришлось полностью останавливать производство на несколько дней, чтобы отремонтировать машину. Оказалось, что в гидравлическую систему попала стружка от обработки металла. Поэтому очень важно следить за чистотой гидравлической системы и регулярно проводить ее техническое обслуживание.

Важность правильной настройки гидравлического давления

Еще одна важная особенность гидравлических заклепочных машин – это правильная настройка гидравлического давления. Слишком низкое давление – и заклепка не будет надежно закреплена. Слишком высокое давление – и можно повредить детали. Поэтому необходимо тщательно соблюдать рекомендации производителя и проводить регулярную калибровку гидравлической системы.

Альтернативные решения и современные тенденции

В последние годы появились новые технологии в области клепочного оборудования. Например, это автоматизированные системы, которые позволяют значительно повысить производительность и снизить затраты на оплату труда. Также, все более популярными становятся электрические заклепочные машины, которые отличаются меньшим уровнем шума и вибрации.

Роль автоматизации в производстве

Автоматизация клепочных процессов – это не просто тренд, это необходимость для конкурентоспособности. Внедрение автоматизированных систем позволяет не только повысить производительность, но и улучшить качество продукции. Автоматические системы позволяют точно контролировать процесс заклепки, предотвращать ошибки и снижать вероятность брака. Это особенно важно при производстве сложных изделий, требующих высокой точности.

Например, ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) активно внедряет автоматизированные системы заклепки на своих предприятиях. Это позволяет им выпускать продукцию более высокого качества и с меньшими затратами.

Рекомендации и выводы

В заключение хочу сказать, что выбор промышленной заклепочной машины – это ответственный процесс, требующий тщательного анализа всех факторов. Не стоит экономить на качестве оборудования, так как это может привести к серьезным проблемам в будущем. Важно учитывать не только мощность и производительность машины, но и ее надежность, удобство эксплуатации и стоимость обслуживания.

Помните: правильно подобранная и обслуживаемая клепочная заклепочная машина – это залог надежности и долговечности вашей продукции. И не бойтесь экспериментировать с новыми технологиями – они могут помочь вам повысить производительность и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

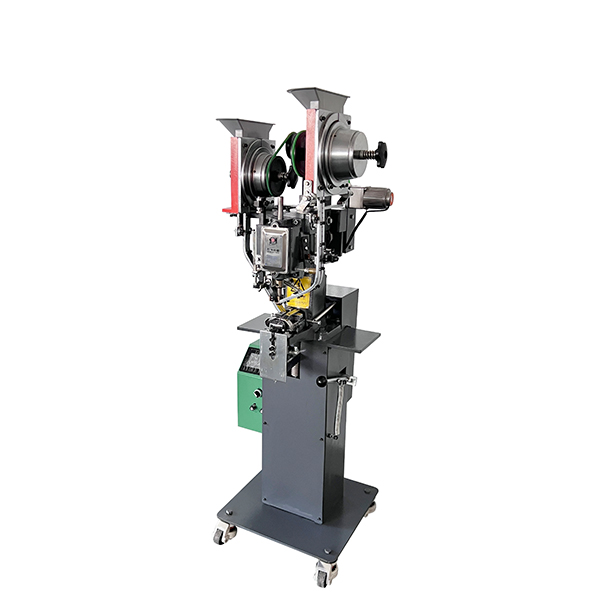

Использование автоматической кнопочной машины JZ-989NQ (пневматической)

Использование автоматической кнопочной машины JZ-989NQ (пневматической) -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

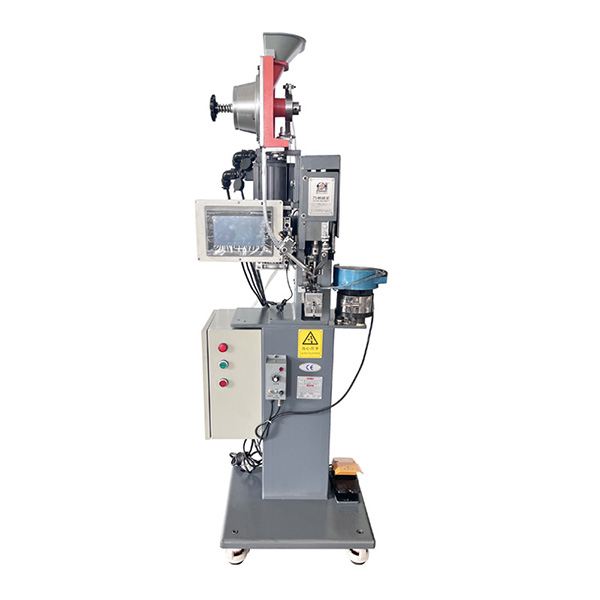

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Настольный пневматический клепальный станок JZ-9206

Настольный пневматический клепальный станок JZ-9206 -

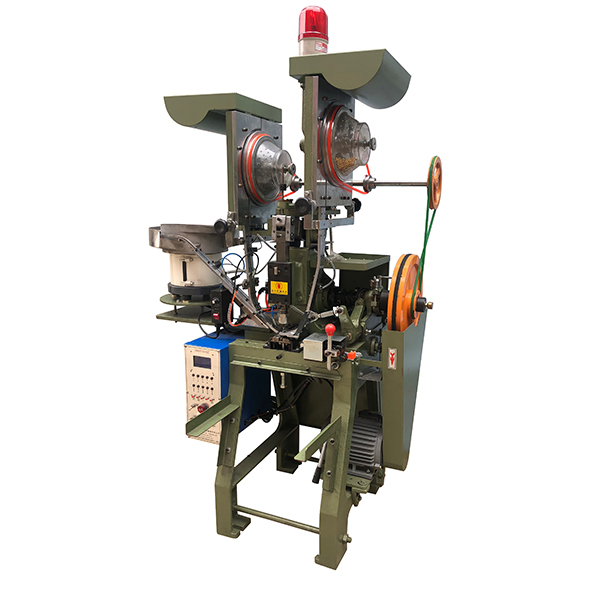

Автоматическая комбинированная машина JZ-9710A (три в одном)

Автоматическая комбинированная машина JZ-9710A (три в одном) -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Пневматическая машина для бронзирования и пайки JZ-902

Пневматическая машина для бронзирования и пайки JZ-902 -

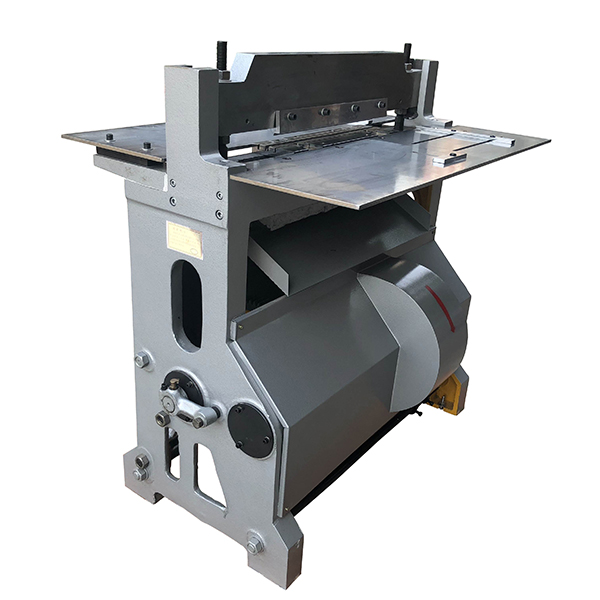

Механический штамповочный станок JZ-918C

Механический штамповочный станок JZ-918C -

Станок с ленточной головкой JZ-900-4 (пластиковая головка)

Станок с ленточной головкой JZ-900-4 (пластиковая головка)

Связанный поиск

Связанный поиск- Оптовая машина для изготовления обуви

- Дешевые автоматический король колец пряжки клепальные машины штамповки и пряжки машина

- Оптовая обувь походы пряжка клепки машина

- Машина для изготовления пластиковых люверсов

- Завод автоматической пряжки улитки клепальный станок

- Поставщики серводвигателя клепальной машины

- Oem четыре зерна пряжки машина

- Китай 3-в-1 тигр кость пряжки клепальный станок

- Поставщики угловых прессов с двойной головкой из китая

- Поставщики автоматической альпинистской пряжки клепальный станок из китая