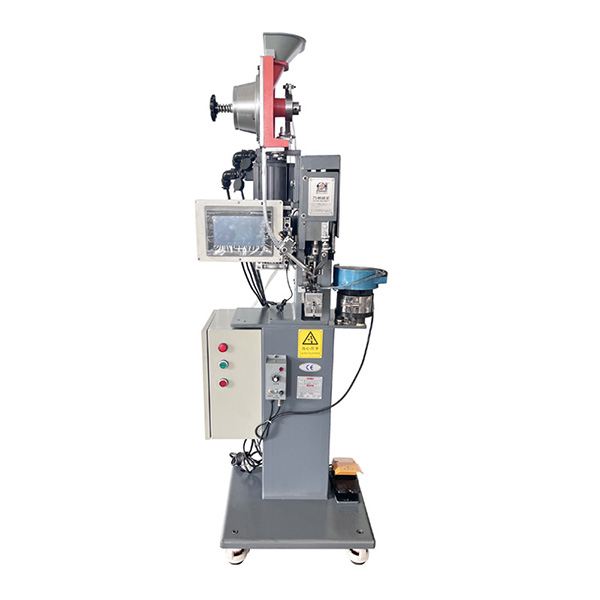

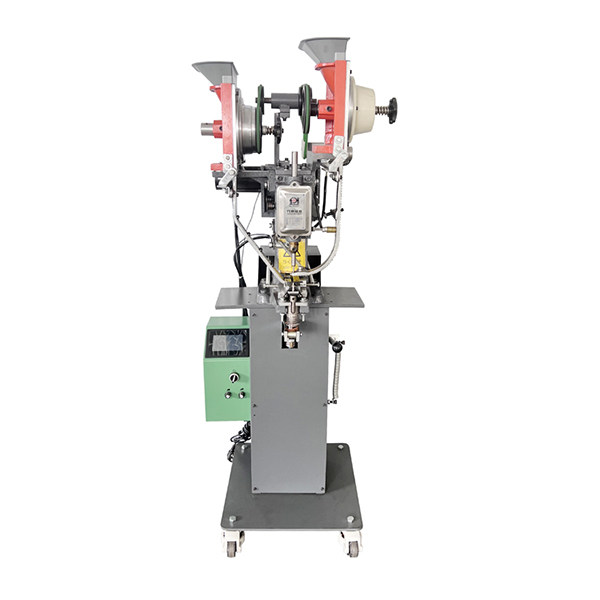

Производитель oem midsole клепальный станок

Процесс производства промежуточной подошвы – это, на первый взгляд, простая задача. Заказали промежуточную подошву, получили. Но если копнуть глубже, то становится понятно, что здесь кроется целый комплекс технологических и производственных нюансов. Часто, заказчики думают, что достаточно купить клепальный станок, и всё готово. Но это далеко не так. В моём опыте, самая большая проблема – не сам станок, а его правильная настройка и адаптация к конкретному материалу и типу подошвы. В этой статье я хочу поделиться некоторыми мыслями и наблюдениями, основанными на многолетней работе в этой сфере, о том, какие аспекты необходимо учитывать при производстве промежуточной подошвы и как правильно использовать клепальное оборудование.

Обзор: За что 'цепляются' промежуточные подошвы

Не буду затягивать с вступлением. Суть в том, что рынок промежуточных подошв постоянно меняется. Новые материалы, новые технологии, новые требования к качеству и долговечности. И все это оказывает влияние на выбор оборудования и производственный процесс. В последнее время, все большее значение приобретает использование композитных материалов, таких как EVA и TPU. С ними уже нельзя работать как с традиционным кожзамом. И вот здесь, как правило, возникают сложности. Простое применение стандартного клепального станка может привести к деформации материала, браку и, как следствие, к финансовым потерям. При этом, не стоит забывать и про требования к скорости и объёму производства – конкуренция на этом рынке очень высока, и каждая минута на счету.

Какие типы клепальных станков используются?

Рынок предлагает различные варианты клепального оборудования. От простых ручных моделей до высокоавтоматизированных линий. Выбор зависит от объемов производства и требуемой точности. Ручные станки, конечно, дешевле, но требуют больше труда и времени. Автоматизированные линии позволяют значительно увеличить производительность, но требуют больших инвестиций. Насколько я понимаю, в последнее время все чаще выбирают компромиссные варианты – полуавтоматические станки, которые сочетают в себе преимущества обоих подходов. Важно тщательно оценить свои потребности и бюджет, прежде чем принимать решение о покупке оборудования.

Часто забывают про расходные материалы – прессовые матрицы, специальные клеи и герметики. Они существенно влияют на качество и долговечность промежуточной подошвы, и их необходимо подбирать с особой тщательностью. Например, для работы с TPU требуется специальный клей, который обеспечивает прочное и эластичное соединение. Неправильный выбор клея может привести к тому, что соединение будет недолговечным и подошва может разойтись в процессе эксплуатации обуви.

Проблемы с фиксацией и равномерным прессованием

Одним из наиболее распространённых проблем при производстве промежуточной подошвы является неравномерное прессование. Это может привести к деформации подошвы, появлению трещин и снижению ее прочности. Причинами неравномерного прессования могут быть неровности поверхности матрицы, неправильное распределение давления или плохое качество клея. Решением проблемы может быть использование специальных приспособлений для выравнивания поверхности матрицы, регулировка давления в клепальном станке или использование более качественного клея.

Я лично сталкивался с ситуацией, когда при производстве промежуточных подошв из EVA материала, возникали проблемы с равномерным распределением давления в зонах с высокой плотностью. В итоге, получались участки с повышенной компрессией, что приводило к снижению износостойкости. Это требовало переработки партии и значительных финансовых затрат. Чтобы избежать подобных проблем, необходимо использовать матрицы с повышенной точностью и тщательно контролировать давление в клепальном станке на каждом этапе процесса.

Пример из практики: Оптимизация производства TPU промежуточных подошв

Недавно мы работали с одним производителем обуви, который столкнулся с проблемами при производстве промежуточных подошв из TPU. Они использовали стандартный клепальный станок, который оказался неэффективным для работы с этим материалом. В результате, подошвы получались с дефектами, а производительность была низкой. После анализа ситуации, мы предложили им заменить стандартный станок на полуавтоматический, оборудованный системой контроля температуры и давления. Также, мы помогли им подобрать специальный клей, предназначенный для работы с TPU. В результате, они смогли значительно увеличить производительность, снизить количество брака и улучшить качество промежуточных подошв. (ООО Дунгуань Цзючжоу Прецизионное оборудование https://www.rivetingmachine.ru) , занимающееся поставками подобного оборудования, помогло нам с выбором оптимального решения.

Этот случай показывает, что выбор правильного оборудования и материалов – это ключевой фактор успеха при производстве промежуточных подошв. Не стоит экономить на качестве – это всегда окупится в долгосрочной перспективе. Важно также помнить о необходимости обучения персонала – только квалифицированный оператор сможет правильно настроить клепальный станок и обеспечить высокое качество продукции.

Важность правильного выбора матрицы

Матрица – это сердце клепального станка. Именно от ее качества зависит качество и внешний вид промежуточной подошвы. Матрицы должны быть изготовлены из высокопрочной стали, иметь точные размеры и гладкую поверхность. Некачественная матрица может привести к деформации материала, появлению трещин и снижению прочности подошвы. Важно также правильно выбрать матрицу для конкретного типа подошвы и материала. Например, для работы с TPU требуется матрица с повышенной термостойкостью.

Часто производители обуви игнорируют важность правильного выбора матрицы, что приводит к серьезным проблемам в процессе производства. В результате, они вынуждены перерабатывать партии продукции и нести финансовые убытки. Поэтому, перед запуском производства, необходимо тщательно проанализировать все требования к матрице и выбрать оптимальный вариант.

Заключение: Инвестиции в качество – залог успеха

В заключение хочу сказать, что производство промежуточной подошвы – это сложный и многогранный процесс, который требует внимания к деталям и профессионального подхода. Не стоит экономить на качестве оборудования и материалов – это всегда окупится в долгосрочной перспективе. Важно также помнить о необходимости обучения персонала и постоянного контроля качества продукции. Правильный выбор клепального оборудования и аккуратное использование клепального станка – это залог успеха в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном)

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном) -

Гидравлический клепальный станок JZ-9306

Гидравлический клепальный станок JZ-9306 -

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном)

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном) -

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном) -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Автоматическая комбинированная машина JZ-9710 (два в одном)

Автоматическая комбинированная машина JZ-9710 (два в одном) -

Клеевая машина для нанесения термоплавкого клея JZ-102A точечным (распылительным) клеем

Клеевая машина для нанесения термоплавкого клея JZ-102A точечным (распылительным) клеем -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

Автомат для резки ленты микрокомпьютера JZ-928A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-928A (тип горячей резки) -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Связанный поиск

Связанный поиск- Завод по производству перламутровых и четырехчелюстных гвоздей

- Завод автоматической машины проушины

- Oem жемчуг и четыре когтя гвоздь машина

- Oem пневматическая машина для заклепывания кнопок

- Оптовая обувь клепальная машина

- Oem автоматическая кнопка клепальный станок

- Оптовая защелка кнопка машина

- Производитель пробивного и пряжечного станка

- Оптовая автоматическая клепальная машина

- Китайские поставщики перфорация и загиб 2-в-1 клепальная машина