Производитель oem клепальный станок

Клепальные станки – это, казалось бы, простая вещь. Заказать, установить, настроить, и всё. Но на практике, особенно когда речь заходит о производстве под заказ (OEM), всё гораздо сложнее. Часто клиенты ожидают 'коробки с готовым решением', а получают задачу, требующую глубокого понимания технологических процессов, требований к материалам, и, конечно же, тонкой настройки под конкретную продукцию. И вот именно эта 'тонкая настройка' и становится отправной точкой для настоящих проблем, а иногда и для полного провала проекта. В этой статье я хочу поделиться своим опытом, который, надеюсь, будет полезен тем, кто сейчас сталкивается с подобными задачами.

Ожидания vs. Реальность: Первый шаг к пониманию

Чаще всего клиенты обращаются с запросом: 'Нужен производитель oem клепальный станок, чтобы клепать детали для наших изделий'. При этом, они не всегда четко понимают, какие именно детали, из какого материала, с каким требуемым усилием клепки. Часто это лишь общее представление. Это сразу создает проблемы. Представьте себе заказ на клепание тонких алюминиевых листов, а вам предоставляют станок, предназначенный для работы с толстым стальным листом. Или наоборот. Неправильный выбор оборудования – это не только потеря времени и денег, но и потенциальные проблемы с качеством продукции.

Мы, в ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/), часто сталкиваемся с подобными ситуациями. Поэтому первый и самый важный шаг – это подробный технический опрос клиента, сбор максимально полной информации о его потребностях. Не стоит экономить время на этом этапе. Проще потратить немного времени на точные спецификации, чем потом переделывать всё с нуля.

Материалы: Невидимый фактор, влияющий на выбор станка

Выбор материала детали – это, пожалуй, один из ключевых факторов при выборе клепального станка. От этого зависят сила клепки, тип клепального инструмента, а также необходимые параметры станка (мощность, скорость, тип привода). Например, для работы с мягкими металлами, такими как алюминий или медь, достаточно легкого станка с небольшим усилием клепки. Для более твердых материалов, таких как сталь, потребуется мощный станок с высоким усилием. Кроме того, необходимо учитывать коррозионную активность материалов – это влияет на выбор материалов для изготовления клепального инструмента и самой конструкции станка.

Мы имеем опыт работы с широким спектром материалов – от латуни и меди до нержавеющей стали и алюминиевых сплавов. Для каждого материала требуется своя стратегия. Например, для работы с нержавейкой часто используют специальные смазки и инструменты, чтобы избежать задиров и повреждений. И это не просто теоретическое знание, а практический опыт, полученный в результате многих лет работы. У нас есть клепальные станки, способные работать с самыми разными металлами и сплавами, что позволяет нам удовлетворить потребности самых требовательных клиентов.

Вызовы при работе с OEM: Качество и Надежность

При работе в режиме производство под заказ, особенно для крупных клиентов, качество и надежность клепального станка становятся критически важными. Клиенты не хотят получать оборудование, которое будет часто ломаться или требовать постоянного обслуживания. Они хотят получать стабильную продукцию, которая обеспечит бесперебойную работу их производства.

Одна из проблем, с которой мы сталкиваемся, – это использование некачественных компонентов. Некоторые производители клепальных станков экономят на материалах, что приводит к снижению срока службы оборудования. И это, в конечном итоге, сказывается на качестве продукции клиента. Поэтому мы всегда используем только проверенные компоненты от надежных поставщиков. Мы не гонимся за самой низкой ценой, а стремимся предложить оптимальное соотношение цены и качества.

Неожиданные проблемы: Точность и регулировка

Иногда возникают неожиданные проблемы, связанные с точностью клепального станка. Например, может оказаться, что станок не обеспечивает требуемую точность при клепании деталей определенного размера. Или, что станок требует сложной и трудоемкой регулировки, что увеличивает время производства. В таких случаях необходимо проводить тщательную настройку оборудования, а также, возможно, вносить изменения в конструкцию станка.

Например, недавно мы работали над заказом на клепание деталей для авиационной промышленности. Требования к точности были очень высокими. Для решения этой задачи нам пришлось использовать специальные инструменты и методы контроля качества. Мы внесли изменения в конструкцию станка, чтобы обеспечить необходимую точность. Это потребовало значительных усилий, но в итоге мы добились желаемого результата. И это, как показывает практика, является обычной задачей при работе с производством под заказ.

Заключение: Внимание к деталям – залог успеха

В заключение хочу сказать, что производство oem клепального станка – это не просто техническая задача. Это комплексный процесс, требующий глубокого понимания технологических процессов, требований к материалам, и, конечно же, опыта. Не стоит недооценивать важность предварительного технического опроса клиента, выбора качественных компонентов, и тщательной настройки оборудования. Внимание к деталям – залог успеха в этой сфере.

ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) всегда старается подходить к каждой задаче индивидуально и находить оптимальное решение для каждого клиента. Мы готовы помочь вам в выборе клепального станка, который будет соответствовать вашим потребностям и обеспечит стабильную работу вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

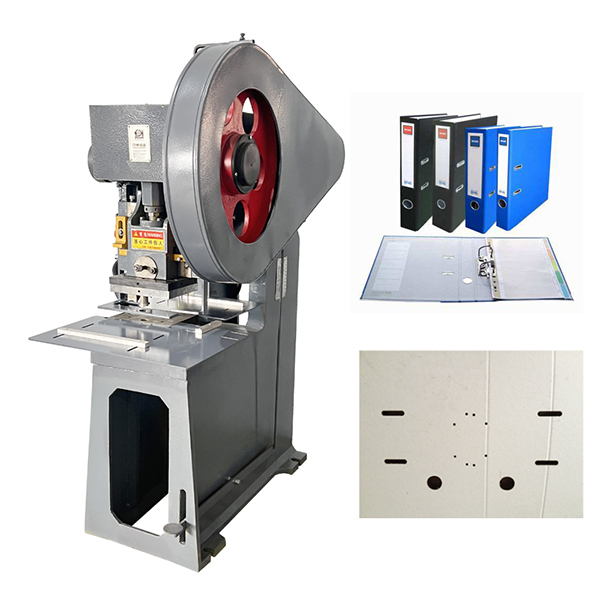

Небольшой клепальный станок JZ-968MS

Небольшой клепальный станок JZ-968MS -

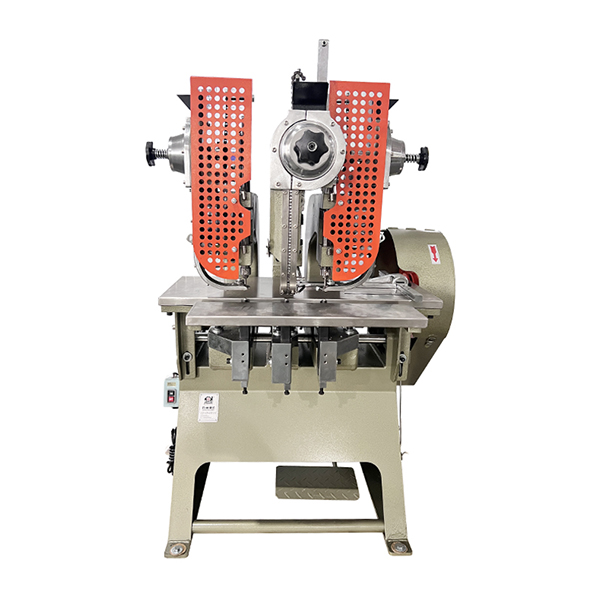

Большой клепальный станок JZ-988RF

Большой клепальный станок JZ-988RF -

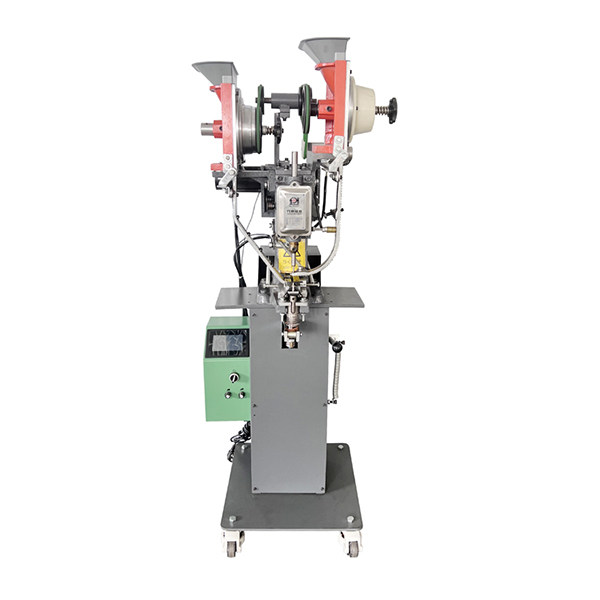

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2 -

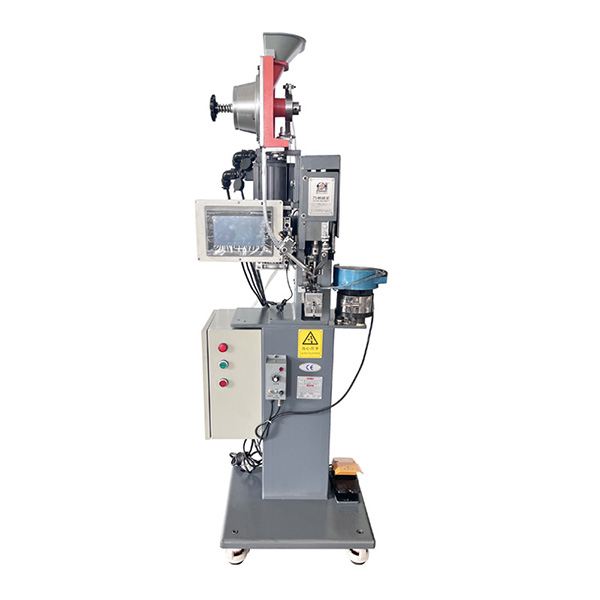

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

Машина для склеивания суперклеем JZ-906A (железное колесо)

Машина для склеивания суперклеем JZ-906A (железное колесо) -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Связанный поиск

Связанный поиск- Производитель четырехзернистого клепального станка

- Электрическая клепальная машина

- Оптовая защелка кнопка машина

- Китайские поставщики заклепочных станков для штор

- Высокое качество складной стул клепальные машины

- Поставщики автоматическая машина для клепки бирок

- Китай завод фальцовки двойного зерна клепальный станок

- Китай сумка для гольфа клепальные машины завод

- Китай завод ведро гвоздь клепки машина

- Завод по производству куриных глазок в китае