Производитель oem багажа клепальные машины

Итак, клепальные машины для производства багажа по заказу – это не просто оборудование, это целая экосистема. Многие считают, что дело сводится к выбору модели с нужной мощностью и скоростью. Это, конечно, важно, но зачастую упускают из виду нюансы, которые напрямую влияют на качество конечного продукта и рентабельность производства. Попробую поделиться опытом, а то столько всего видел и слышал... В общем, давайте разбираться.

Основные типы клепальных машин для багажа и их особенности

В первую очередь нужно понимать, какие именно типы клепальных машин актуальны для производства багажа. Тут распространены как механические модели, ориентированные на небольшие объемы и простой дизайн, так и автоматизированные линии, способные выдавать огромные партии продукции. Механические машины, как правило, дешевле и проще в обслуживании, но требуют больше ручного труда. Автоматические – это, безусловно, быстрее и производительнее, но и стоят дороже, плюс требуют квалифицированного персонала для настройки и ремонта. ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) предлагает широкий спектр решений, от простых механических до сложных автоматических линий, что позволяет подобрать оптимальный вариант для любого масштаба производства.

При выборе стоит обращать внимание на тип клепа – штампованный или механический. Штампованный клеп обеспечивает более надежное соединение, особенно для тяжелых сумок и чемоданов. Механический – проще и быстрее, но может быть менее долговечным. Также критически важна сила клепа, определяемая типом и толщиной используемых заготовок. Не стоит недооценивать необходимость наличия регулировок для разных типов материалов – от легкого полиэтилена до плотного нейлона.

Материалы и их влияние на выбор оборудования

Багаж изготавливается из самых разных материалов: полиэстер, нейлон, полипропилен, ПВХ, кожа и даже металл. Каждый материал требует своего подхода к клепанию. Например, для ПВХ нужны специальные головки и настройки, чтобы избежать разрыва материала. Для кожи – более деликатный режим, чтобы не повредить поверхность. Иногда, даже если указано 'универсальное' оборудование, оно может не подойти для всех материалов, и тогда придется искать компромиссы, которые могут негативно сказаться на качестве. Мы сталкивались с ситуацией, когда пытались клепать ПВХ на оборудовании, предназначенном для нейлона – результат был печальный: трещины и разрывы.

Кроме самого материала, важно учитывать толщину стенок и наличие дополнительных элементов, таких как молнии, ручки, ремни. Все эти детали усложняют процесс клепания и требуют более точных настроек и специализированного оборудования. При работе с несколькими материалами или сложными конструкциями, автоматизированная линия с возможностью быстрой переналадки – это, безусловно, лучшее решение.

Проблемы, возникающие в процессе производства и способы их решения

Самая распространенная проблема – это неравномерность клепа. Она может возникать из-за неправильной настройки машины, некачественных заготовок или непостоянной силы клепа. Решение – тщательная калибровка оборудования, контроль качества материалов и регулярная замена изношенных деталей. Также, часто игнорируют необходимость правильной подготовки заготовок – слишком толстые или слишком тонкие детали могут приводить к плохому соединению или разрыву материала. Важно использовать инструменты для контроля и проверки качества заготовок перед клепанием. Например, у нас были случаи, когда производители закупали заготовки не у проверенных поставщиков, и это приводило к постоянным проблемам с клепанием и огромным отбраковкам.

Еще одна проблема – это вибрация и шум при работе клепальных машин. Это не только неудобно для персонала, но и может негативно влиять на точность соединения и долговечность продукции. Необходимо выбирать оборудование с хорошей виброизоляцией и использовать антивибрационные подставки. Не забывайте про регулярное техническое обслуживание – смазка, регулировка и замена изношенных деталей позволяют значительно снизить вибрацию и шум. Регулярный осмотр и профилактика всегда дешевле, чем ремонт или замена оборудования.

Рекомендации по выбору поставщика и условиям сотрудничества

Выбирая поставщика клепальных машин, обратите внимание на его репутацию, опыт работы и предлагаемый сервис. Посмотрите отзывы других клиентов, узнайте, какие гарантии предоставляет производитель и какие услуги по технической поддержке доступны. Не стоит экономить на обслуживании и ремонте – это может обернуться гораздо большими затратами в будущем. Убедитесь, что поставщик предлагает запасные части и имеет возможность оперативно заменить их в случае поломки. ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) имеет богатый опыт работы на рынке и предлагает комплексный подход к обслуживанию своих клиентов – от выбора оборудования до его дальнейшей эксплуатации.

Важным условием сотрудничества является возможность получения консультаций от квалифицированных специалистов. Они помогут вам подобрать оборудование, которое наилучшим образом соответствует вашим потребностям, и настроить его для оптимальной работы. Также, важно обсудить условия поставки, оплаты и гарантии. Не стоит забывать про обучение персонала – чтобы сотрудники могли правильно использовать и обслуживать оборудование. В конечном итоге, выбор поставщика – это инвестиция в будущее вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

Станок для заклепки сумок для гольфа JZ-988RX

Станок для заклепки сумок для гольфа JZ-988RX -

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

Машина для приклеивания мягких колес из белой резины JZ-916AR

Машина для приклеивания мягких колес из белой резины JZ-916AR -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

Полуавтоматическая машина для удаления мозолей JZ-918G

Полуавтоматическая машина для удаления мозолей JZ-918G -

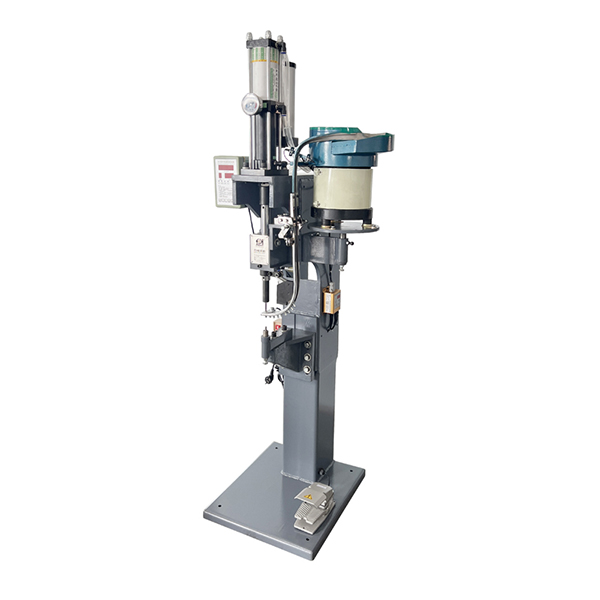

Настольный пневматический клепальный станок JZ-9206

Настольный пневматический клепальный станок JZ-9206 -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

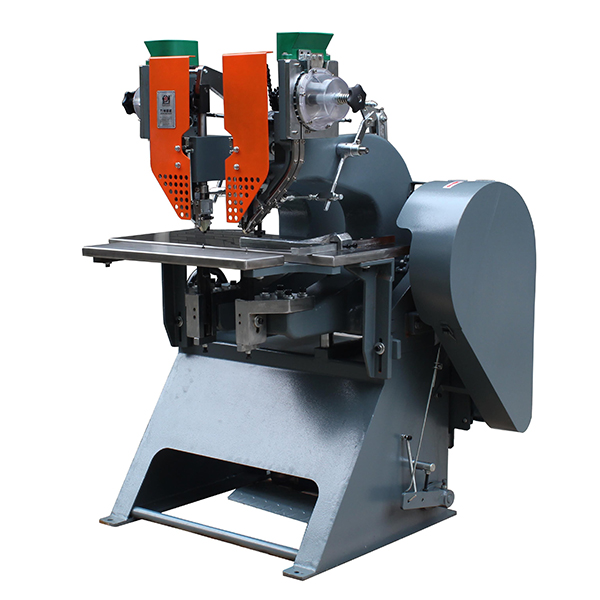

Клепальный станок с двойным зерном JZ-936SH

Клепальный станок с двойным зерном JZ-936SH -

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Связанный поиск

Связанный поиск- Производитель душевая занавеска ткань люверсы клепальные машины

- Полностью автоматическая машина для клёпки карабинов

- Завод проушин фиксирующая машина

- Улитка пряжка клепальный станок из китая

- Оптовая настольная проушина машина

- Высокое качество тигр кость кнопка машина

- Китай автоматический двойной зерна талии тип пряжки машина штамповки и пряжки два-в-одном завод

- Оптовая полый гвоздь заклепки

- Машина с сервоприводом для кнопок

- Дешевые одежда жемчужина коготь гвоздь клепальные машины