Производитель машин для застегивания холста

Что ж, термин производители машин для застегивания холста… звучит несколько архаично, не правда ли? В профессиональной среде чаще используют термины, связанные с автоматизацией процессов крепления ткани, особенно в швейной промышленности. Но суть та же – создание надежной, быстрой и качественной фиксации, будь то для обуви, сумок, или даже более сложных изделий. И вот, собственно, о чем я хочу сегодня поговорить, опираясь на собственный опыт и наблюдения. Часто встречаются заблуждения, связанные с тем, что автоматизация в этой области – это исключительно большие, сложные системы. Это не совсем так.

Рынок и тенденции: Что сейчас актуально?

Рынок оборудования для фиксации ткани постоянно меняется. Раньше, если говорить о пару десятилетий назад, доминировали относительно простые, механические устройства. Сейчас, конечно, наблюдается смещение в сторону автоматизированных линий, интегрированных в производственные процессы. Тенденция – увеличение скорости, точности и надежности крепления. Больше внимания уделяется энергоэффективности и простоте обслуживания. И, конечно, всё больше запросов на специализированное оборудование для обработки нестандартных материалов – например, для работы с плотными, ворсистыми тканями. Если смотреть на представленную продукцию, например, от ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru), то видно, что они предлагают широкий спектр решений, от базовых моделей до достаточно сложных автоматизированных систем.

Самое интересное, что даже для небольших производств, автоматизированные машинки для фиксации ткани могут существенно повысить производительность и снизить затраты на рабочую силу. И это не только про стоимость оборудования, но и про сокращение брака, повышение качества продукции. Я видел, как на небольшом предприятии по производству кожаных изделий внедрение автоматической системы фиксации замков позволило им увеличить выпуск продукции на 30% при одновременном снижении процент брака на 15%. Очевидно, это требует первоначальных инвестиций, но окупаемость, как правило, довольно быстрая.

Проблемы интеграции и адаптации

И вот тут начинается самое интересное. Просто купить машину – это еще полдела. Необходимо правильно интегрировать ее в существующий производственный процесс. Необходимо учитывать особенности материала, технологию производства и требования к конечному результату. Часто возникает проблема адаптации оборудования к нестандартным размерам деталей или сложным конфигурациям. Помню один случай, когда мы пытались внедрить станки для крепления ткани на производство сумок из плотной парусины. Оказалось, что стандартные модели не справляются с такими материалами – недостаточно силы фиксации, возникают деформации. Пришлось заказывать индивидуальную модификацию оборудования, что увеличило стоимость проекта и сроки реализации.

Другая проблема – обучение персонала. Работа с автоматизированным оборудованием требует определенных навыков и знаний. Необходимо разработать четкие инструкции, провести тренинги и обеспечить постоянную техническую поддержку. Если персонал не обучен должным образом, то эффективность оборудования будет низкой, а риск поломок – высоким. К сожалению, многие производители недооценивают важность обучения персонала, и это часто приводит к проблемам в дальнейшем.

Разновидности оборудования и их применение

Итак, какие же виды оборудования для фиксации ткани существуют? Если говорить упрощенно, то можно выделить несколько основных категорий. Первая – это ручные устройства – наиболее простые и доступные по цене. Они подходят для небольших объемов производства и работы с простыми материалами. Вторая – это полуавтоматические машины – они требуют участия оператора, но обеспечивают более высокую скорость и точность фиксации. Третья – это полностью автоматические линии – они предназначены для крупносерийного производства и требуют минимального участия оператора.

Что касается конкретных применений, то оборудование для фиксации ткани используется практически во всех отраслях промышленности, где требуется надежная и долговечная фиксация. Это и обувь (например, для крепления подошвы к верху), и сумки (для крепления ручек и других элементов), и одежда (для крепления молний, пуговиц и других декоративных элементов), и даже электроника (для крепления деталей корпуса). Выбор конкретного типа оборудования зависит от множества факторов – от объема производства и типа материала до требований к качеству и стоимости.

Технологии фиксации: От механических замков до клеевых технологий

Стоит отметить, что технологии фиксации ткани постоянно развиваются. Раньше использовались в основном механические замки – различные типы скоб, гвоздей, штырей. Сейчас, всё чаще применяются клеевые технологии. Они позволяют создавать более прочные и долговечные соединения, особенно для сложных материалов. Однако, использование клея требует тщательного подбора материала и соблюдения технологии нанесения. Есть еще варианты, например, термофиксация – для определенных типов тканей это очень эффективный способ.

Важно понимать, что выбор технологии фиксации – это не просто технический вопрос, но и вопрос эстетики. Некоторые технологии позволяют создавать более аккуратные и эстетически привлекательные соединения, чем другие. Поэтому, при выборе оборудования необходимо учитывать не только технические характеристики, но и требования к внешнему виду готового изделия. Просто, чтобы в конечном итоге, изделие выглядело презентабельно и соответствовало ожиданиям потребителя.

Личный опыт и ошибки

Не буду скрывать, в моей практике были и ошибки. Например, я однажды посоветовал клиенту приобрести станки для крепления ткани, которые, на бумаге, казались идеальными для их нужд. Однако, после внедрения оказалось, что оборудование не справляется с особенностями материала – ткань слишком тонкая и деликатная. Пришлось искать альтернативное решение, что привело к задержкам в производстве и увеличению затрат.

Еще один урок – недооценка роли технического обслуживания. Если оборудование не обслуживается должным образом, то оно быстро выходит из строя. Необходимо регулярно проводить профилактические работы, заменять изношенные детали и своевременно устранять неисправности. Это не только продлит срок службы оборудования, но и обеспечит его бесперебойную работу.

И, наконец, главное – это не бояться экспериментировать. Постоянно искать новые решения, изучать новые технологии и адаптировать оборудование к изменяющимся требованиям рынка. Только так можно оставаться конкурентоспособными и обеспечивать высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

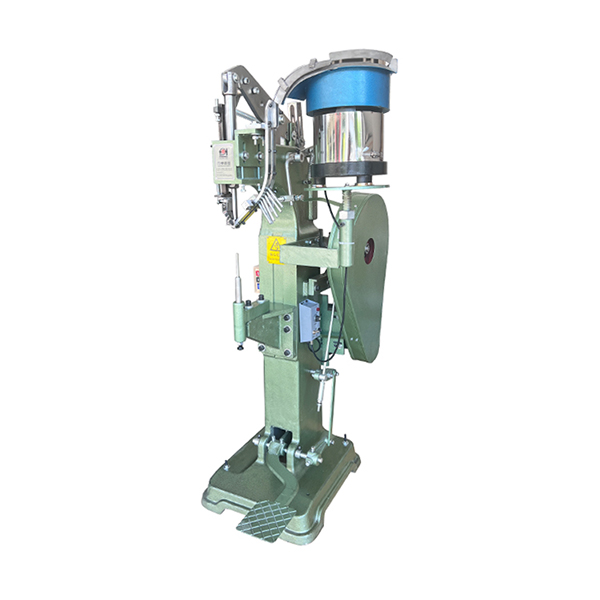

Машина для изготовления пряжек с большими куриными глазками JZ-918GD

Машина для изготовления пряжек с большими куриными глазками JZ-918GD -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

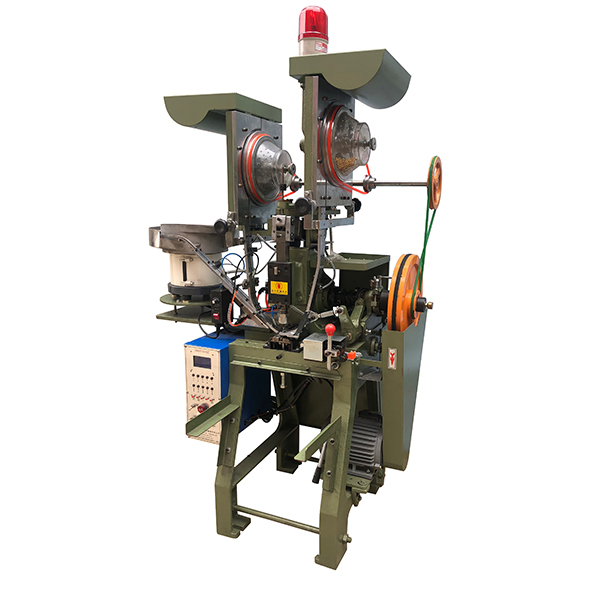

Автоматическая комбинированная машина JZ-9710A (три в одном)

Автоматическая комбинированная машина JZ-9710A (три в одном) -

Гидравлический клепальный станок JZ-9306

Гидравлический клепальный станок JZ-9306 -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Автоматическая комбинированная машина JZ-9710 (два в одном)

Автоматическая комбинированная машина JZ-9710 (два в одном) -

Полуавтоматическая машина для удаления мозолей JZ-918G

Полуавтоматическая машина для удаления мозолей JZ-918G -

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Связанный поиск

Связанный поиск- Поставщики безопасности обувь пряжка штамповка машина из китая

- Дешевые 3-в-1 тигр кость клепки машина

- Производители багажных проушин

- Дешевые автоматическая альпинистская пряжка клепальный станок

- Oem hangtag заклепки машина

- Китайская машина кнопки защелки

- Завод по производству багажных клепальных машин

- Поставщики oem 3-в-1 тигр кость пряжки клепальные машины

- Производители проушин для одежды в китае

- Двухполосная биговальная машина