Производитель карманных шпилек клепальный станок

Многие начинающие предприниматели, интересующиеся производством фурнитуры, сразу задумываются о приобретении клепального станка для карманных шпилек. Словно это универсальное решение всех проблем, позволяющее быстро и дешево изготавливать необходимые детали. Однако, реальность часто оказывается гораздо сложнее. Опыт работы в этой сфере говорит о том, что выбор подходящей машины – это лишь первый шаг. Важно понимать, какие факторы влияют на качество и долговечность готовой продукции, и какой тип станка лучше всего подходит для конкретных задач. Этот текст – попытка поделиться некоторыми наработками, основанными на личном опыте и наблюдениях за работой различных предприятий.

Основные типы клепальных станков для карманных шпилек

На рынке представлено несколько основных типов клепальных станков, каждый из которых имеет свои преимущества и недостатки. Самые распространенные – это ручные, полуавтоматические и автоматические модели. Ручные станки, конечно, самые простые и доступные по цене, но они требуют значительных трудозатрат и не подходят для серийного производства. Полуавтоматические станки, как правило, более производительны и удобны в использовании, но их стоимость выше. Автоматические станки – это вершина технологического прогресса, обеспечивающая максимальную производительность и минимальные трудозатраты, однако требуют значительных инвестиций и квалифицированного персонала для обслуживания и ремонта.

В наших реалиях, особенно для небольших производств, популярны полуавтоматические модели. Они позволяют найти оптимальный баланс между стоимостью, производительностью и сложностью эксплуатации. При выборе станка важно обращать внимание на такие параметры, как сила удара, скорость работы, точность позиционирования и наличие автоматической подачи заготовок. Один из распространенных вопросов, с которым сталкиваются клиенты, - выбор подходящей силы удара. Слишком слабая сила приведет к некачественным соединениям, а слишком сильная – к повреждению материалов. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают станок с избыточной мощностью, что приводит к ненужным затратам и увеличению эксплуатационных расходов.

Критерии выбора клепального станка: на что обратить внимание

Выбор подходящего клепального станка – это комплексная задача, требующая учета множества факторов. Помимо типа станка, необходимо учитывать материалы, из которых изготавливаются карманные шпильки, их толщину и тип. Для стали, например, потребуется один тип станка, а для алюминия – другой. Важно также учитывать требуемый уровень автоматизации и производительность.

Мы всегда советуем клиентам проводить тестовые испытания станка на образцах их продукции перед окончательным принятием решения. Это позволяет убедиться в том, что станок способен обеспечить требуемое качество и производительность. Кроме того, важно учитывать стоимость запасных частей и обслуживания станка. Часто бывает так, что изначально более дешевый станок обходится дороже в долгосрочной перспективе из-за необходимости частого ремонта и замены изношенных деталей. Опытным труженикам следует обратить внимание на качество используемых компонентов, поскольку они напрямую влияют на надежность и долговечность оборудования.

Ошибки при использовании клепального станка

Неправильная эксплуатация клепального станка может привести к различным проблемам, таким как повреждение деталей, снижение производительности и поломка оборудования. Одна из самых распространенных ошибок – это неправильная настройка параметров станка. Важно точно настроить силу удара, скорость работы и другие параметры в соответствии с типом материалов и толщиной заготовок. Также часто игнорируется необходимость регулярного обслуживания станка, которое включает в себя смазку, очистку и замену изношенных деталей.

Еще одна распространенная ошибка – это использование неподходящих инструментов. Например, для работы с твердыми материалами необходимо использовать специальные матрицы и пуансоны, а для работы с мягкими – другие. Использование неподходящих инструментов может привести к повреждению деталей и поломке станка. Мы неоднократно сталкивались с ситуациями, когда клиенты пытались использовать универсальные инструменты для разных типов материалов, что в конечном итоге приводило к негативным последствиям. Особенно важно соблюдать технику безопасности при работе с клепальным станком, так как он может представлять опасность для здоровья.

Пример из практики: оптимизация производства карманных шпилек

Недавно мы консультировали предприятие, которое производило карманные шпильки для обувной промышленности. У них был старый клепальный станок, который требовал частого ремонта и не обеспечивал достаточную производительность. После проведения анализа их производственного процесса мы рекомендовали им заменить старый станок на более современную автоматическую модель. Кроме того, мы провели оптимизацию их производственной линии, что позволило значительно увеличить производительность и снизить затраты на производство.

В частности, мы внедрили систему автоматической подачи заготовок и систему контроля качества готовой продукции. Это позволило сократить количество брака и повысить качество шпилек. Также мы провели обучение персонала работе с новым станком и оптимизировали их производственные процессы. Результатом стало увеличение производительности на 40% и снижение затрат на производство на 25%. Этот пример показывает, что правильный выбор оборудования и оптимизация производственного процесса могут существенно повысить эффективность бизнеса.

Обслуживание и ремонт клепальных станков

Регулярное обслуживание и своевременный ремонт клепального станка – залог его долгой и бесперебойной работы. Мы рекомендуем проводить плановое техническое обслуживание станка не реже одного раза в год. Это включает в себя смазку, очистку, замену изношенных деталей и регулировку параметров работы.

В случае поломки станка необходимо как можно быстрее обратиться к квалифицированным специалистам для ремонта. Самостоятельный ремонт может привести к дальнейшему повреждению оборудования и увеличению затрат. Мы предоставляем услуги по ремонту и обслуживанию клепальных станков различных марок и моделей. Также мы предлагаем услуги по поставке запасных частей и комплектующих. При выборе сервисной компании важно обращать внимание на ее опыт работы и наличие квалифицированных специалистов.

Что важно учитывать при выборе поставщика запчастей?

Поставщик запчастей должен гарантировать оригинальное качество деталей и иметь большой склад, позволяющий быстро доставить нужные комплектующие. Важно, чтобы поставщик предоставлял техническую поддержку и консультации по вопросам применения и замены запчастей. Не стоит экономить на запчастях, так как это может привести к серьезным последствиям для оборудования. Лучше приобрести качественную запчасть сразу, чем потом тратить время и деньги на ремонт.

Часто возникают вопросы с совместимостью запчастей. Поэтому, при заказе запчастей, всегда уточняйте их соответствие модели вашего станка. Мы рекомендуем иметь запас основных запчастей на складе, чтобы избежать простоев в производстве. Регулярная проверка состояния и своевременная замена изношенных деталей помогут продлить срок службы станка и снизить затраты на ремонт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Автоматическая пряжечная машина D-образного типа JZ-989DS (тип “два в одном”)

Автоматическая пряжечная машина D-образного типа JZ-989DS (тип “два в одном”) -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

Станок для заклепки сумок для гольфа JZ-988RX

Станок для заклепки сумок для гольфа JZ-988RX -

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

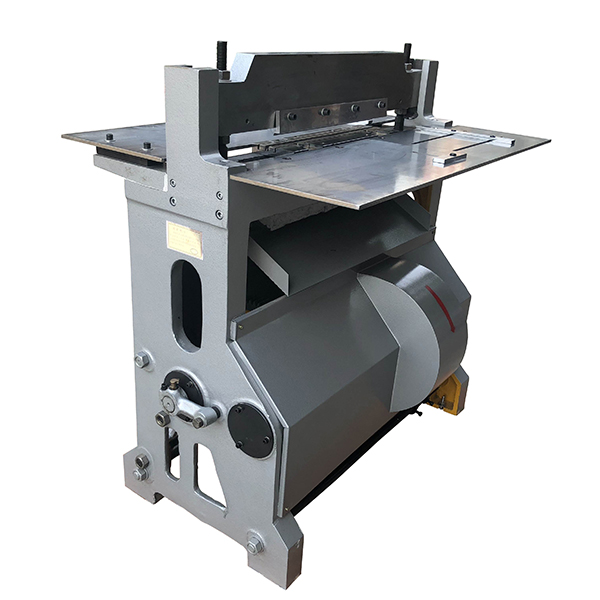

Биговальная машина JZ-501

Биговальная машина JZ-501 -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

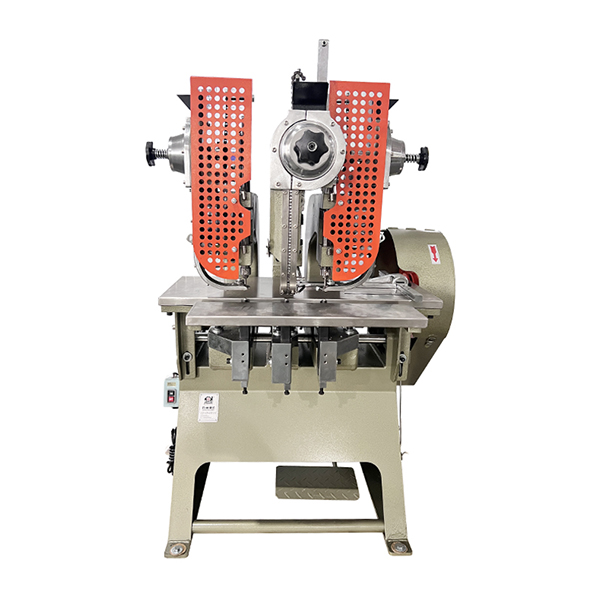

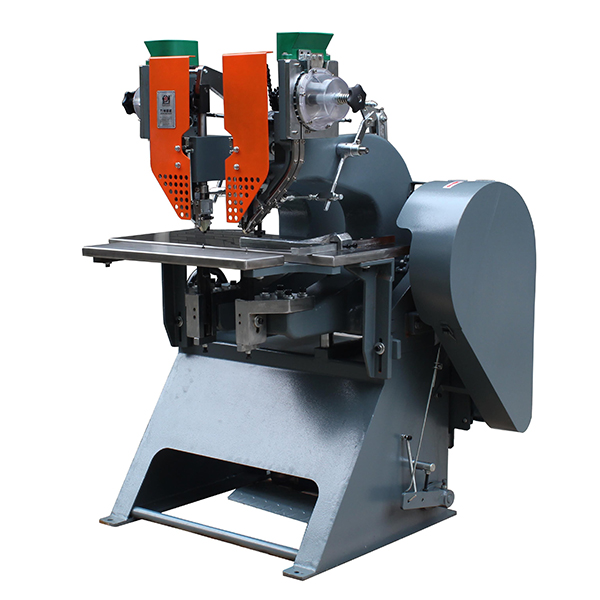

Клепальный станок с двойным зерном JZ-936SH

Клепальный станок с двойным зерном JZ-936SH -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Связанный поиск

Связанный поиск- Дешевые автоматический четыре в одном кнопка машина

- Поставщики пробивных и расклепывающих клепальных машин 2-в-1

- Обувь подошвы клепальные машины завод

- Дешевые шлем заклепки машина

- Производитель oem фальцевальная машина

- Oem среднее дно проушины машина

- Клепальная машина

- Oem двойная головка угловой защищающей машины

- Оптовая маленькая клепальная машина

- Дешевые автоматическая кнопка клепки машина