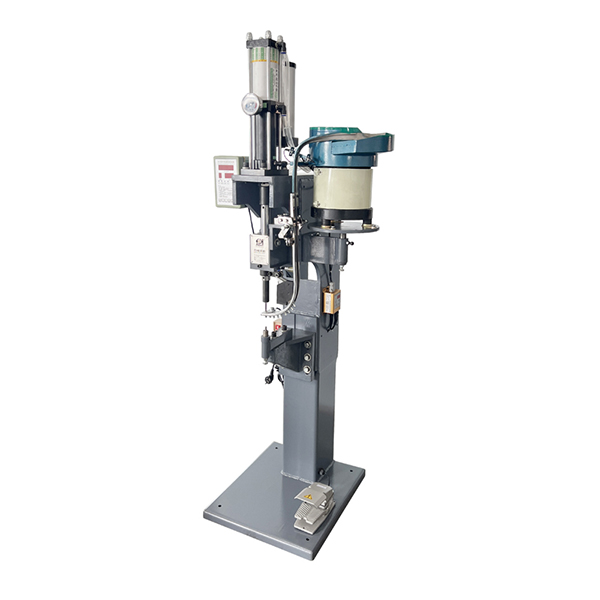

Производитель автоматической двойной зерна длинной формы проушины машина пробивки и пряжки два-в-одном

Итак, 'производитель автоматической двойной зерна длинной формы проушины машина пробивки и пряжки два-в-одном'... Звучит как обещание волшебства, правда? И часто так и бывает в рекламе. Но давайте начистоту, в реальной работе с машинами для штамповки для длинных деталей, особенно с тех, что подразумевают двойную обработку и фиксацию, возникают свои нюансы. Мы на рынке давно, и за годы работы накопилось немало опыта – как удачного, так и, к сожалению, не очень. Сегодня попробую поделиться мыслями о том, что действительно важно при выборе и эксплуатации такого оборудования, о том, какие ловушки можно избежать и какие возможности реальны.

Проблема точности и повторяемости: как не переплатить за 'функциональность'

Первое, с чем сталкиваешься – это точность. Например, мы несколько лет назад под опытный заказ, работающий с авиационными деталями, рассматривали несколько моделей автоматических штамповочных машин, обещающих универсальность. Они действительно могли выполнять как пробивку, так и фиксацию, но при этом результат был далек от идеального. Оказывалось, даже небольшие отклонения в геометрии детали, возникающие при одной операции, удваивались при второй. Это конечно unacceptable для требований к точности, особенно в серьезных отраслях. По сути, такая “универсальность” оказывается очень дорогой, потому что требует последующей ручной доводки или, что еще хуже, брака.

Ключевой момент здесь – это не просто наличие нескольких функций, а качество их реализации. Важно смотреть не на обещания маркетологов, а на технические характеристики и, конечно, на реальные тестовые образцы. Нам однажды предложили машину, которая, по словам продавца, идеально подходила для штамповки длинных, узких деталей. Проверили – проблемы с выравниванием детали при подаче, неравномерность деформации материала. Пришлось отказаться. При этом, настоящие профессионалы в своей области, как правило, предпочитают отдельные машины для каждой операции – это позволяет добиться гораздо более высокого уровня точности и контроля.

Выбор материала и его влияние на эффективность машин для штамповки

Дальше – материал. Что штампуется? Сталь, алюминий, пластик? У каждого материала свои особенности, и выбор машины должен быть адаптирован под него. Например, для мягких металлов, таких как алюминий, достаточно одной, но правильно настроенной машины для пробивки. Для стали, особенно толстой, понадобится более мощная установка, способная выдерживать большие нагрузки. А если речь идет о фиксации, то тут важно учесть хрупкость материала и подобрать соответствующую систему захвата.

Еще одна важная деталь – толщина материала. Машина, рассчитанная на работу с тонким листом, не сможет эффективно штамповать толстые детали, и наоборот. Игнорирование этого фактора может привести к поломке оборудования, ухудшению качества продукции и, конечно, к потере времени и денег. Мы видели случаи, когда пытались 'втиснуть' слишком толстый материал в машину, предназначенную для тонкого листа – итог был предсказуем: заклинивание, поломка штампов, дорогие ремонты.

Роль автоматизации и программирования в повышении производительности

Автоматизация – это, безусловно, важный фактор. Однако, не стоит забывать, что автоматизация без грамотного программирования бесполезна. Программа должна быть оптимизирована под конкретную деталь и материал, чтобы обеспечить максимальную производительность и минимальный уровень брака. Желательно, чтобы машина позволяла быстро перенастраивать параметры под разные детали, без необходимости ручной регулировки. В противном случае, время на переналадку может съесть большую часть времени, которое вы планировали потратить на производство.

Мы однажды работали с заказчиком, который купил автоматическую штамповочную машину с очень сложным программным обеспечением. Обещали, что она способна выполнять самые сложные операции с минимальным участием оператора. В итоге, операторам потребовалось несколько месяцев обучения, чтобы научиться правильно настраивать программу и избежать ошибок. И даже после обучения, часто приходилось вручную вносить корректировки, чтобы добиться желаемого результата. В таких случаях, проще и эффективнее использовать более простую, но более понятную и предсказуемую систему управления.

Системы фиксации: важность надежности и безопасности

Нельзя забывать и о системах фиксации. Они должны быть надежными, чтобы обеспечить безопасную фиксацию детали в процессе производства. Особенно это важно при работе с тяжелыми или нестабильными деталями. Важно, чтобы система фиксации не повреждала деталь и не создавала дополнительных дефектов.

Нам довелось столкнуться с машинами, в которых системы фиксации были неисправны. Это приводило к тому, что детали выпадали из захвата во время работы, что, естественно, приводило к браку и простою оборудования. Нам приходилось тратить время и деньги на ремонт и модернизацию этих систем, чтобы вернуть их в рабочее состояние. Поэтому, при выборе машины, необходимо тщательно проверять состояние систем фиксации и убедиться в их надежности.

Обслуживание и ремонт: залог долговечности оборудования

И, наконец, не стоит забывать об обслуживании и ремонте. Регулярное техническое обслуживание – это залог долговечности оборудования и предотвращения поломок. Важно следовать рекомендациям производителя по обслуживанию и своевременно заменять изношенные детали. Также, желательно иметь договор на техническую поддержку, чтобы в случае поломки можно было быстро получить квалифицированную помощь.

Мы видели, как из-за недостаточного обслуживания двух-в-одном штамповочных машин приходилось тратить огромные деньги на ремонт и восстановление. В некоторых случаях, ремонт обходился дороже, чем покупка новой машины. Поэтому, стоит уделять достаточно внимания обслуживанию оборудования, чтобы избежать таких ситуаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Гидравлический клепальный станок JZ-9306

Гидравлический клепальный станок JZ-9306 -

Автоматическая клепальная машина JZ-988DX-2

Автоматическая клепальная машина JZ-988DX-2 -

Автомат для резки ленты микрокомпьютера JZ-928A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-928A (тип горячей резки) -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Машина для склеивания кромок термоплавким клеем JZ-698A

Машина для склеивания кромок термоплавким клеем JZ-698A

Связанный поиск

Связанный поиск- Оптовая продажа военных сапог заклепки кнопка машина

- Oem 2-в-1 тигр кость пряжки клепальный станок

- Oem midsole rivet machine

- Китайский производитель трехзерновой клепальной машины

- Высокое качество серводвигатель клепальный станок

- Китай завод i-кнопка кнопка машина

- Металлическая машина заклепки

- Китай чехол для тележки клепальный станок завод

- Oem автоматический двойной зерна талии форма пряжки машина штамповки и пряжки два-в-одном

- Поставщики oem автоматический гриб головки кнопки клепальный станок