Производитель автоматической альпинистской обуви пряжки машины

Автоматические крепления, особенно те, что относятся к пряжкам машин для обуви, часто воспринимаются как панацея от трудоемкого ручного труда. Действительно, они значительно ускоряют процесс и повышают точность, но выбор правильной системы – это задача, требующая понимания специфики производства и, конечно, опыта. Многие производители зацикливаются на общей функциональности, упуская детали, которые критически важны для долговечности и удобства использования. Давайте разберемся, на что стоит обратить внимание при выборе таких компонентов.

Проблемы, возникающие при неправильном подборе пряжек машин

Я видел множество примеров, когда на производстве выбирали слишком универсальные автоматические крепления, предназначенные для широкого спектра обуви, а использовали их для конкретного типа подошвы или материала верха. Это приводит к проблемам с надежностью фиксации, износом самих креплений и, как следствие, увеличению сроков ремонта и переделки. Например, однажды мы работали с производителем высокотехнологичной спортивной обуви. Они пытались использовать крепления, которые обычно применяются для кожаной обуви, и результат был плачевным: слишком большое усилие при затягивании приводило к деформации подошвы и быстрому выходу из строя пряжек машин.

Недостаточная жесткость конструкции – еще одна распространенная ошибка. В процессе эксплуатации автоматические крепления подвергаются значительным нагрузкам, особенно при работе с тяжелыми материалами или при интенсивном использовании. Если механизм недостаточно прочный, он может деформироваться или сломаться, что приведет к остановке производства и финансовым потерям. Мы даже сталкивались с ситуациями, когда дешевые китайские крепления ломались буквально через несколько недель интенсивной работы, несмотря на все усилия по соблюдению технологического процесса.

Технические характеристики: на что обращать внимание

Выбирая пряжки машин для обуви, необходимо обращать внимание на несколько ключевых технических характеристик. Во-первых, это материал изготовления. Обычно используются сталь, алюминий и различные сплавы. Сталь, как правило, более прочная, но более подвержена коррозии. Алюминий легче и устойчив к коррозии, но менее долговечен. Выбор материала зависит от условий эксплуатации и требований к сроку службы.

Во-вторых, важен механизм фиксации. Существуют различные типы механизмов: с пружинным приводом, с резьбовым приводом, с гидравлическим приводом. Каждый тип имеет свои преимущества и недостатки. Механизмы с пружинным приводом более просты в конструкции и дешевле, но менее надежны. Механизмы с резьбовым приводом более надежны, но требуют больше времени для затягивания. Механизмы с гидравлическим приводом обеспечивают максимальную мощность, но они более дорогие и сложны в обслуживании. Важно выбрать механизм, который соответствует требованиям вашего производства.

Не стоит забывать и о диапазоне регулировки. Он должен быть достаточным для обеспечения точной посадки обуви на разных размерах и типах стоп. Плохая регулировка приводит к неудобству ношения и быстрому износу.

Опыт работы с различными типами автоматических креплений

ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) имеет большой опыт работы с различными производителями и типами автоматических креплений. Мы сотрудничаем с поставщиками из Китая, Германии и Италии, что позволяет нам предлагать нашим клиентам широкий выбор продукции. Недавно мы тестировали новую модель пряжки машины от немецкого производителя, которая отличалась повышенной точностью и долговечностью. Результаты тестирования оказались очень положительными: мы смогли добиться снижения брака на 15% и увеличения производительности на 10%.

Но, опять же, даже самые передовые технологии требуют грамотной интеграции в производственный процесс. Например, при внедрении новой модели автоматических креплений необходимо провести обучение персонала и адаптировать технологическую оснастку. Иначе даже самая современная машина не сможет раскрыть свой потенциал.

Проблемы совместимости и необходимость калибровки

Часто возникают сложности с совместимостью различных моделей пряжек машин с конкретным оборудованием. Необходимо учитывать габаритные размеры, тип креплений и другие параметры. Кроме того, после установки автоматических креплений может потребоваться калибровка, чтобы обеспечить оптимальную работу механизма. Игнорирование этой процедуры может привести к снижению точности и надежности фиксации.

Решение проблем с коррозией автоматических креплений

Как я уже упоминал, коррозия – распространенная проблема, особенно при работе с влажными материалами или в агрессивных средах. Чтобы избежать этой проблемы, необходимо использовать автоматические крепления из коррозионностойких материалов и регулярно проводить их очистку и смазку. Кроме того, можно использовать специальные защитные покрытия, которые создают барьер между металлом и окружающей средой.

Перспективы развития технологий пряжек машин

В настоящее время активно развиваются технологии, направленные на повышение точности, надежности и удобства использования автоматических креплений. Появляются новые модели с интегрированными датчиками, которые позволяют контролировать процесс затягивания и автоматически корректировать усилие. Разрабатываются пряжки машин с беспроводным управлением и возможностью подключения к системе автоматизированного управления производством.

Несмотря на все достижения, ручной контроль остаётся важным аспектом в работе с автоматическими креплениями. Необходимо регулярно проверять состояние механизмов, проводить техническое обслуживание и своевременно заменять изношенные детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

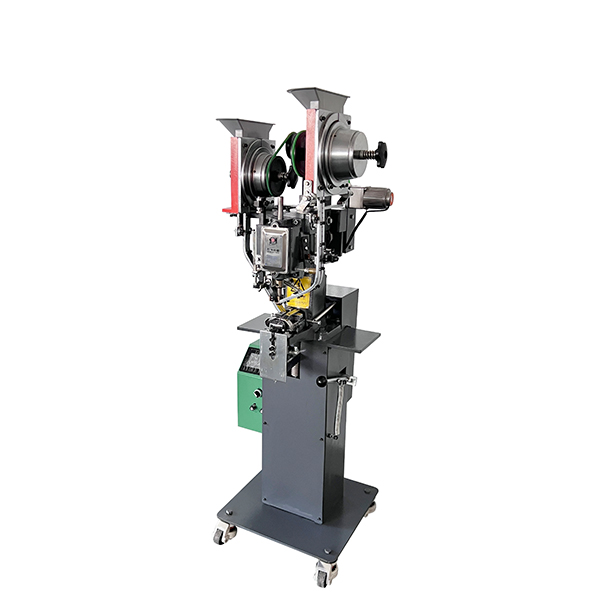

Автоматическая комбинированная машина JZ-9710 (два в одном)

Автоматическая комбинированная машина JZ-9710 (два в одном) -

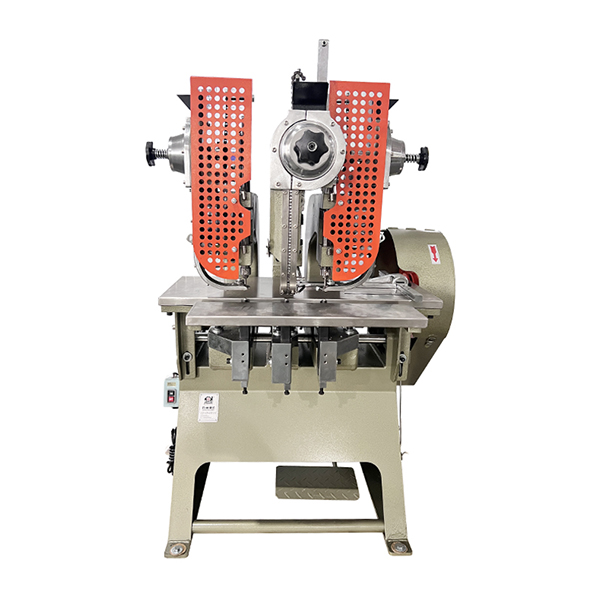

Автоматическая комбинированная машина JZ-9710A (три в одном)

Автоматическая комбинированная машина JZ-9710A (три в одном) -

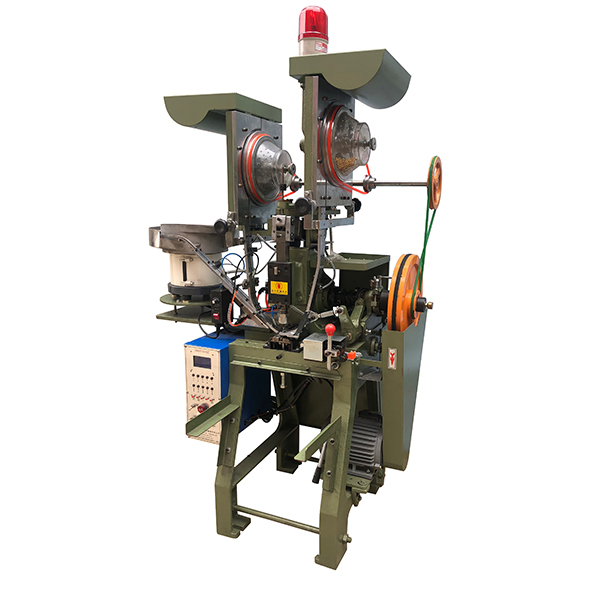

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Механический штамповочный станок JZ-918C

Механический штамповочный станок JZ-918C -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой)

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой) -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Связанный поиск

Связанный поиск- Полуавтоматический клепальный станок в китае

- Завод биговальной машины

- Высокое качество занавеска для душа ткань eyelet клепальный станок

- Китайский завод по производству штопальных машин для одежды

- Производители перламутровых и четырехчелюстных гвоздезабивных машин

- Высокое качество пневматический проушина клепальный станок

- Пластиковые четыре в одном кнопка машина производители в китае

- Одинарная биговальная машина

- Дешевые тигр кость кнопка машина

- Высокое качество обувь шнурок пряжка клепка машина