Производители проушин для центрального дна

Центральное дно – это, на мой взгляд, одна из самых сложных и недооцененных частей конструкции, особенно когда речь заходит о точном изготовлении ребер жесткости или, как это часто бывает, – профильных глубин. Многие заказывающие компании считают это рутинным процессом, не понимая нюансов, которые могут критически повлиять на прочность и долговечность конечного продукта. И вот тут, как правило, и возникают проблемы. Мы много лет работаем в этой сфере, и за это время накопили немалый опыт, иногда, к сожалению, опыт, основанный на ошибках.

Обзор: Точность, материалы, и скрытые сложности

Эта статья – это попытка систематизировать наш опыт в области изготовления профильных глубин для центральных днищ. Мы рассмотрим ключевые проблемы, которые возникают на разных этапах производства, особенности выбора материалов, а также поделимся некоторыми решениями и практическими советами, которые, надеюсь, будут полезны тем, кто работает с подобными деталями. Цель – не просто перечислить проблемы, а предложить возможные пути их преодоления. И, да, мы будем говорить о реальных сложностях, а не о идеальных теориях.

Материалы и их влияние на результат

Выбор материала – это, пожалуй, первый и один из самых важных шагов. Чаще всего используются сталь, алюминий, иногда – сплавы. Каждый материал имеет свои особенности, и неправильный выбор может привести к серьезным проблемам. Например, с сталью все относительно просто, но необходимо учитывать марку стали, ее химический состав и способ обработки. Неправильная закалка или термообработка могут существенно снизить прочность детали. А вот с алюминием сложнее – он более подвержен деформациям, и при изготовлении профильных глубин необходимо тщательно контролировать тепловые процессы. Наши работы с алюминием часто начинались с ошибок, связанных с недостаточным пониманием его поведения при термообработке.

Важно понимать, что не все марки стали одинаково подходят. Например, низкоуглеродистая сталь может быть достаточно для простых конструкций, но для более сложных и нагруженных – лучше использовать высокоуглеродистую или легированную. Алюминиевые сплавы также имеют разный состав, и их нужно подбирать в зависимости от требуемых характеристик. Мы однажды потратили немало времени и ресурсов на изготовление партии профильных глубин из неподходящего алюминиевого сплава, в результате чего деталь получалась слишком мягкой и подверженной деформациям. Это был дорогостоящий урок.

Кроме материала, стоит обратить внимание на его чистоту и отсутствие дефектов. Наличие коррозии, трещин или других дефектов может существенно снизить прочность и долговечность детали. Иногда приходится отказываться от партии материала, если обнаруживаются какие-либо проблемы. Это, конечно, увеличивает затраты, но это лучше, чем потом исправлять дефектную деталь.

Технология изготовления: Точность и контроль

Технология изготовления – это следующий ключевой фактор. Использование современных методов обработки, таких как токарная обработка, фрезерование, сверление и т.д., позволяет добиться высокой точности и качества. Но и тут есть свои нюансы. Например, при токарной обработке необходимо правильно подобрать режущий инструмент и режимы резания, чтобы избежать сколов и других дефектов. Фрезерование также требует тщательного контроля параметров, чтобы избежать деформации детали. Использование станков с ЧПУ значительно повышает точность и повторяемость, но требует квалифицированных операторов и грамотного программирования.

Особенно важно контролировать геометрию профильных глубин. Небольшие отклонения от заданных размеров могут привести к серьезным проблемам при сборке конструкции. Мы используем различные методы контроля, такие как координатно-измерительные машины (КИМ), профилометры и контрольные штангенциркули, чтобы убедиться в соответствии детали заданным размерам. Не стоит недооценивать важность контроля качества на каждом этапе производства.

Наши заказы на профильные глубины часто требуют высокой точности, особенно в сложных конструкциях. Использование современного оборудования и квалифицированных специалистов позволяет нам выполнять заказы в срок и с гарантированным качеством. Однако, даже при наличии всего этого, необходимо постоянно контролировать процесс производства и оперативно реагировать на любые отклонения от нормы.

Распространенные проблемы и их решения

Итак, что чаще всего идет не так? Первая проблема – это несоблюдение технологического режима. Например, слишком высокая скорость резания может привести к перегреву инструмента и деформации детали. Вторая проблема – это некачественный инструмент. Использование тупых или поврежденных резцов может привести к образованию сколов и царапин. Третья проблема – это недостаточный контроль качества. Если дефекты не обнаруживаются на ранних этапах производства, они могут усугубиться и привести к необходимости переделки детали.

Решение этих проблем сводится к строгому соблюдению технологической дисциплины, использованию качественного инструмента и постоянному контролю качества на всех этапах производства. Мы внедрили систему контроля качества, которая включает в себя проверку материала, контроль технологического процесса и контроль готовой детали. Это позволяет нам выявлять и устранять дефекты на ранних этапах, что значительно снижает риск возникновения серьезных проблем.

Скрытые факторы и опытные ошибки

Есть вещи, которые сложно измерить, но они влияют на результат. Например, равномерность охлаждения при фрезеровании. Неравномерное охлаждение может привести к деформациям и изменению размеров детали. Или, например, износ оборудования. Станки со временем теряют свою точность, и необходимо регулярно проводить их калибровку. Иногда, даже небольшой износ оборудования может привести к заметным отклонениям от заданных размеров.

Однажды мы столкнулись с проблемой, когда профильные глубины, изготовленные на новом станке, начали деформироваться. При тщательном анализе выяснилось, что станок не был правильно откалиброван, и его точность была ниже заявленной. После калибровки проблема была решена, но это был дорогостоящий урок. Мы поняли, что нельзя просто покупать новое оборудование и ожидать мгновенного результата. Необходимо тщательно контролировать его состояние и регулярно проводить его калибровку.

Будущее: автоматизация и новые материалы

На современном рынке появляются новые технологии и материалы, которые позволяют улучшить качество и снизить стоимость изготовления профильных глубин. Например, использование 3D-печати позволяет создавать детали сложной формы с высокой точностью. Использование новых материалов, таких как композитные материалы, позволяет снизить вес и повысить прочность конструкции. Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в свою работу.

Очевидно, что будущее изготовления профильных глубин для центральных днищ связано с автоматизацией и использованием новых технологий. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Мы активно инвестируем в автоматизацию и осваиваем новые технологии, чтобы быть в числе лидеров отрасли. И, конечно, мы продолжаем учиться на своих ошибках и делиться своим опытом с другими.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

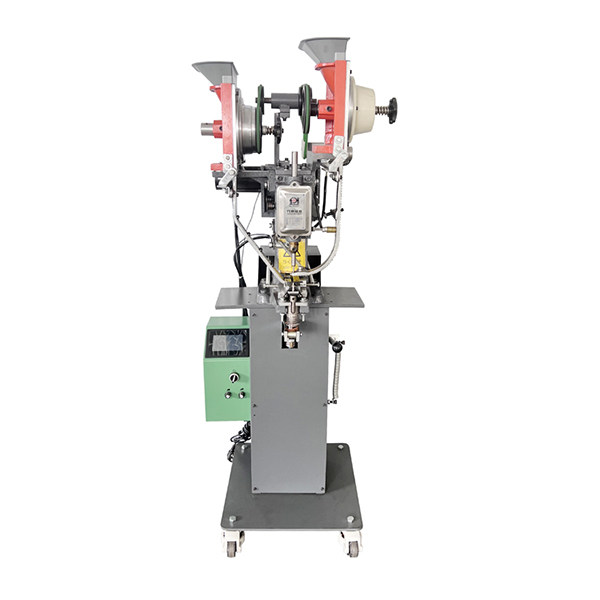

Станок для изготовления металлических шнурковых головок JZ-918J

Станок для изготовления металлических шнурковых головок JZ-918J -

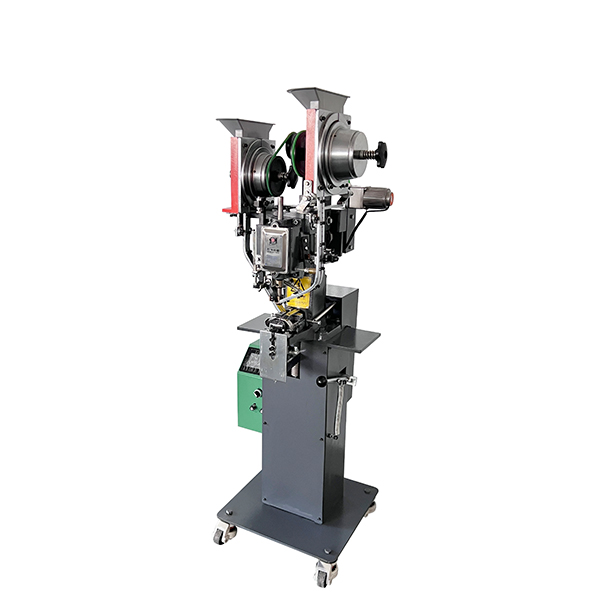

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Механический штамповочный станок JZ-918C

Механический штамповочный станок JZ-918C -

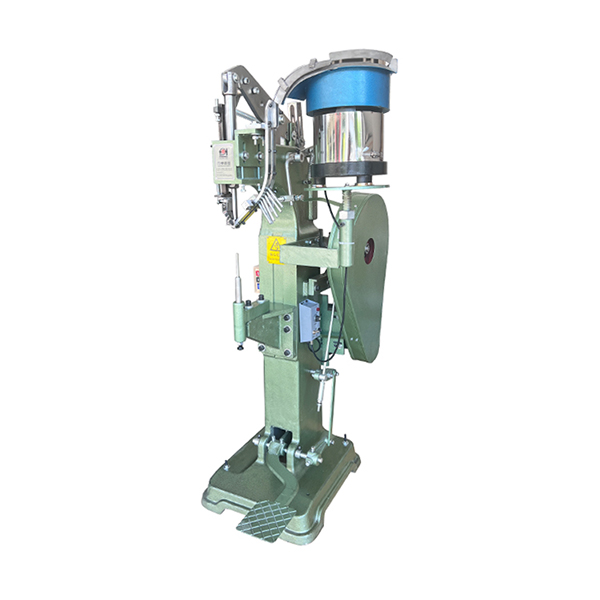

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки)

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки) -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

Автоматическая клепальная машина JZ-988DX-1

Автоматическая клепальная машина JZ-988DX-1

Связанный поиск

Связанный поиск- Oem экстра малый проушина машина

- Поставщики длинный коктейль клепки машины из китая

- Высокое качество полый гвоздь клепальный станок

- Поставщики oem автоматический клепальный станок

- Производитель четырехзернового клепального станка

- Машина для заклепки пуговиц из тигровой кости два в одном

- Машина для горячего тиснения

- Производитель заклепочного станка

- Поставщики клепальный станок для тигровой кости с эффектом цветения

- Производитель 3-в-1 тигр кость пряжки клепальный станок