Производители одноголовочный клепальный станок

Одноголовочный клепальный станок – это, на первый взгляд, простая машина. Но как только ты начинаешь погружаться в детали, сразу понимаешь, что тут много 'подводных камней'. Часто встречаются заявления о 'станочках для любых задач', но на практике – всё гораздо сложнее. На мой взгляд, основная ошибка многих начинающих – это недооценка необходимости точного подбора оборудования под конкретные материалы и объемы. Помню случай с одним заказчиком, который хотел использовать станок для работы с толстым пластиком… результат был печальный. И это лишь одна из многих историй, которые можно рассказать.

Обзор статьи: Что нужно знать о одноголовочных клепальных станках

Эта статья – не теория. Это набор практических наблюдений и выводов, основанных на многолетнем опыте работы с различными моделями клепальных станков. Мы поговорим о ключевых параметрах, проблемах, с которыми приходится сталкиваться, и о том, как избежать распространенных ошибок при выборе и эксплуатации оборудования. В частности, затронем вопросы выбора материалов, точности клепки и обслуживания.

Основные параметры одноголовочного клепального станка

Когда речь заходит о выборе одноголовочного клепального станка, сразу всплывает множество характеристик. Мощность, ход штанги, грузоподъемность, скорость – всё это важно, но не всегда определяюще. На мой взгляд, стоит больше внимания уделять точности позиционирования штанги и возможности регулировки усилия клепки. Потому что от этого напрямую зависит качество соединения. Мы работаем с разными материалами: от тонкого пластика до толстой стали, и оптимальные параметры сильно зависят от материала.

Один распространенный вопрос, который часто задают – это выбор типа штанги. Существуют разные варианты, и выбор зависит от материала и требуемой прочности соединения. Например, для работы с мягкими материалами можно использовать штанги с большим радиусом изгиба, а для работы с твердыми материалами – более жесткие.

Материалы и их влияние на процесс клепки

Очевидный, но часто упускаемый из виду аспект – это выбор материалов для клепок и самих деталей, подлежащих соединению. Неправильный выбор может привести к поломке штанги, повреждению материала или просто к некачественному соединению. Например, при клепке алюминиевых деталей необходимо использовать специальные клепки, рассчитанные на работу с этим металлом. Иначе риск деформации алюминия очень высок.

Мы как-то сталкивались с проблемой при клепке стальных пластин с толстым слоем краски. Краска разслоилась, а клепка получилась хлипкой. Пришлось экспериментировать с предварительной обработкой поверхности – шлифовка, обезжиривание. В итоге, проблема была решена, но это заняло много времени и сил.

Проблемы точности клепки и способы их решения

Точность – это один из самых важных факторов, определяющих качество соединения. Неточность может привести к ослаблению конструкции, коррозии и даже к поломке детали. Существует несколько факторов, влияющих на точность клепки: качество штанги, точность позиционирования, усилие клепки. Необходимо регулярно проверять состояние штанги и ее геометрию, чтобы избежать деформации. Также важно следить за тем, чтобы штанга правильно позиционировалась относительно детали. И, конечно, нужно правильно подобрать усилие клепки.

В нашей практике часто встречаются случаи, когда неточность клепки вызвана деформацией деталей. Например, при клепке тонких металлических листов они могут немного прогибаться под усилием клепки. В таких случаях необходимо использовать специальные приспособления, чтобы зафиксировать детали и предотвратить их деформацию.

Обслуживание и техническое обслуживание клепального оборудования

Регулярное обслуживание и техническое обслуживание – это залог долгой и бесперебойной работы клепального станка. Необходимо регулярно смазывать детали, проверять состояние штанги и других компонентов, очищать от пыли и грязи. Также необходимо следить за уровнем масла в гидросистеме и своевременно его доливать. Неправильное обслуживание может привести к поломке станка и дорогостоящему ремонту.

Запомните, профилактика – это всегда лучше, чем лечение. Лучше потратить немного времени на регулярное обслуживание станка, чем потом столкнуться с серьезной поломкой, которая потребует длительного простоя и больших затрат.

Рекомендации по выбору поставщика клепальных станков

При выборе поставщика клепальных станков важно обращать внимание не только на цену, но и на репутацию компании, качество оборудования и уровень сервиса. Рекомендую выбирать поставщиков, которые имеют опыт работы на рынке, предлагают гарантию на оборудование и предоставляют квалифицированную техническую поддержку. В нашей практике была ситуация, когда мы приобрели станок у компании, которая оказалась недобросовестной. Они не обеспечили своевременную поставку оборудования, не предоставили гарантию и не оказывали техническую поддержку. Это повлекло за собой значительные убытки и задержку в производстве. Поэтому так важно выбирать надежного поставщика.

Для нас, ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/), выбор оборудования критически важен. Мы работаем с широким спектром материалов и задач, поэтому нам нужно оборудование, которое обладает высокой точностью, надежностью и долговечностью. И мы нашли своего поставщика, который соответствует всем нашим требованиям.

В заключение: Опыт и выводы

Одноголовочный клепальный станок – это полезное и востребованное оборудование, но его эффективное использование требует определенных знаний и навыков. Необходимо учитывать множество факторов – от выбора материалов до обслуживания оборудования. Не стоит экономить на качестве оборудования и на обслуживании. Вложения в надежное оборудование и регулярное обслуживание окупятся в долгосрочной перспективе.

И еще один совет: не бойтесь экспериментировать, но делайте это обдуманно и с учетом возможных рисков. И помните, что опыт – лучший учитель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

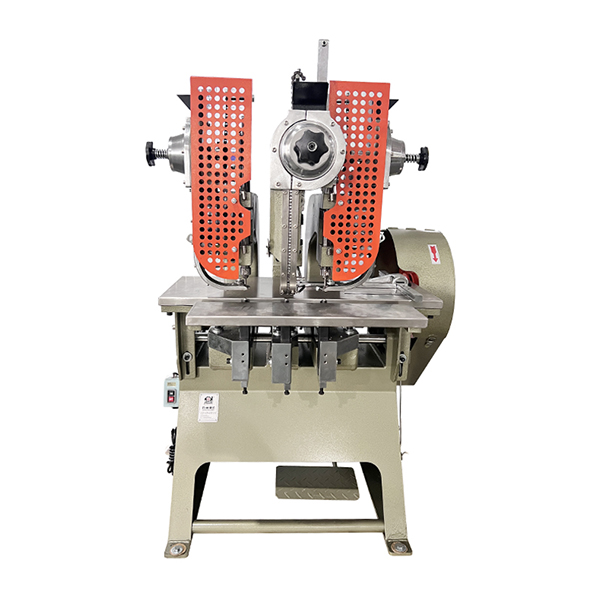

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

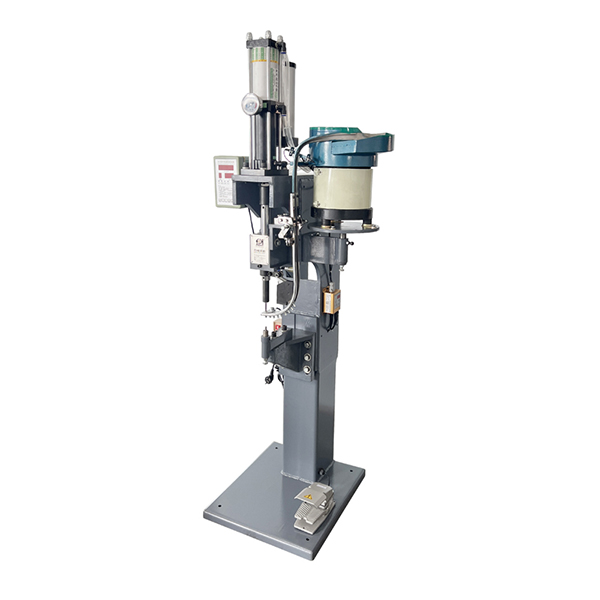

Станок для изготовления металлических шнурковых головок JZ-918J

Станок для изготовления металлических шнурковых головок JZ-918J -

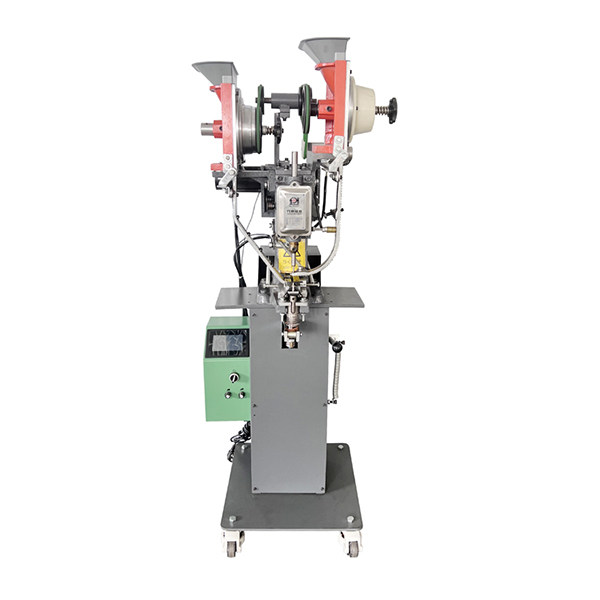

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

Станок с ленточной головкой JZ-900-4 (пластиковая головка)

Станок с ленточной головкой JZ-900-4 (пластиковая головка) -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

Автоматическая клепальная машина JZ-988DX-2

Автоматическая клепальная машина JZ-988DX-2 -

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Автоматическая клепальная машина JZ-989M-1 (серводвигатель) -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Связанный поиск

Связанный поиск- Китай производитель автоматического двойного зерна длинной формы проушины машина пробивки и пряжки 2-в-1

- Завод орбитальных клепальных машин в китае

- Производитель пневматического станка для заклепки кнопок

- Автоматическая v-образная пряжка клепальная машина производители в китае

- Машина для фиксации люверсов

- Производитель автоматической v-образной пряжки клепальный станок

- Оптовая рекламная ткань проушины машина

- Оптовая орбитальная клепальная машина

- Дешевые одна полоса биговки машина

- Производитель oem однополосная биговальная машина