Производители машин для горячего тиснения и клеймения

Производители машин для горячего тиснения и клеймения – это ландшафт, который часто кажется однородным. В интернете полно предложений, обещающих высокую производительность и надежность. Но если присмотреться внимательнее, то становится понятно, что за громкими заявлениями часто скрываются компромиссы в качестве, проблемах с обслуживанием или неподходящей конфигурацией для конкретных задач. Иногда кажется, что проще купить дешевле, а потом долго разбираться с последствиями. В этой статье я поделюсь своими наблюдениями и опытом, основанными на работе с разными машинами и разными клиентами.

Основные сложности и подводные камни при выборе оборудования

Первая проблема, с которой сталкиваются многие – это неправильный выбор типа машины. Горячее тиснение и клеймение – это не одно понятие. Есть машины для плоских поверхностей, для фигурных, для разных материалов. Неправильный выбор может привести к тому, что даже самая дорогая машина будет оказывать неэффективное воздействие на производство. Часто клиенты подходят к этому вопросу слишком поверхностно, фокусируясь только на максимальной мощности, забывая о необходимых параметрах: например, о требуемом давлении, температуре и скорости обработки конкретного материала. Иногда, понимаете, самое главное – это точность, а не мощность.

Еще один распространенный момент – это качество изготовления и используемые компоненты. Не стоит экономить на деталях. Некачественные термопары, например, могут приводить к неравномерному нагреву, а это, в свою очередь, к браку продукции. Я видел случаи, когда даже самые современные машины отказывали из-за дешёвых нагревательных элементов. И это не просто поломка, это просто потеря времени и денег на ремонт.

И, конечно, нельзя забывать об обслуживании. Поиск квалифицированных специалистов по ремонту и техническому обслуживанию – это задача не из легких. Не все производители предлагают качественную сервисную поддержку, и это может стать серьезной проблемой, особенно если у вас нестандартное оборудование.

Важность индивидуального подхода к проектированию и настройке

Нельзя просто взять готовую машину 'с полкой' и ожидать, что она идеально подойдет для вашего производства. Каждая задача уникальна. Необходимо учитывать особенности материала, геометрию изделия, требуемую точность и объем производства. Идеальным вариантом является обращение к производителю, который готов предложить индивидуальное решение. Мы в ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) стараемся именно это делать. Наши специалисты готовы провести анализ вашей задачи, предложить оптимальную конфигурацию машины и помочь с настройкой параметров.

Например, недавно мы работали с компанией, которая производила сложную металлическую фурнитуру. Они пытались использовать универсальную машину для тиснения, но результаты были неудовлетворительными. Мы разработали специальный пресс с индивидуальной формой, который обеспечивал высокую точность и качество нанесения. В итоге, клиент не только увеличил производительность, но и значительно снизил количество брака.

Помню один случай, когда заказчик хотел тиснить на тонкий пластик. Стандартная машина, хоть и имела достаточную мощность, постоянно деформировала материал. Пришлось внести серьезные изменения в систему прижима и использовать специальные термопластические матрицы. Без этого, к сожалению, было никуда.

Опыт работы с разными технологиями нагрева и их влияние на качество

Существует несколько основных технологий нагрева в машинах для горячего тиснения и клеймения: электрические нагреватели, газовая горелка и индукционный нагрев. Каждая из них имеет свои преимущества и недостатки. Электрические нагреватели – это самый распространенный вариант, но они могут быть неэффективными для материалов с низкой теплопроводностью. Газовая горелка обеспечивает более быстрый нагрев, но требует дополнительного оборудования и может создавать проблемы с безопасностью. Индукционный нагрев – это самый современный и эффективный метод, но он дороже и требует высокой квалификации персонала.

Лично я считаю, что индукционный нагрев – это будущее этой отрасли. Он обеспечивает равномерный нагрев, высокую точность и минимальное количество отходов. Однако, для его использования необходимо иметь соответствующую экспертизу и готовность вкладывать в обучение персонала. В противном случае, даже самая дорогая индукционная машина будет работать неэффективно.

Например, мы в нашей лаборатории проводили сравнительные испытания различных систем нагрева для тиснения на коже. Результаты показали, что индукционный нагрев обеспечивает наилучшее качество и минимальный риск деформации материала. Но стоимость оборудования оказалась значительно выше, чем у электрической системы. Пришлось учитывать все факторы, чтобы принять оптимальное решение для конкретного клиента.

Проблемы с автоматизацией и контроль качества

Автоматизация процессов горячего тиснения и клеймения – это неизбежный тренд. Автоматизация позволяет увеличить производительность, снизить затраты на рабочую силу и повысить точность обработки. Но автоматизация – это не просто установка датчиков и программирование контроллеров. Это комплексная задача, требующая глубокого понимания технологического процесса и умения интегрировать различные системы.

Одна из основных проблем при автоматизации – это контроль качества. Необходимо обеспечить постоянный мониторинг параметров процесса, чтобы вовремя выявлять и устранять отклонения. В противном случае, даже самая совершенная автоматизированная система может приводить к производству брака.

Мы в ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) предлагаем комплексные решения для автоматизации процессов горячего тиснения и клеймения, включая разработку программного обеспечения для контроля качества и интеграцию с существующими производственными системами. Мы понимаем, что автоматизация – это не просто замена ручного труда машинами, а создание интеллектуальной производственной системы, способной адаптироваться к меняющимся условиям.

Недооцененный аспект: охлаждение и термообработка

Часто при проектировании и настройке оборудования для горячего тиснения и клеймения уделяют недостаточно внимания системе охлаждения и последующей термообработке. Неконтролируемый нагрев и резкое охлаждение могут приводить к деформациям, образованию трещин и другим дефектам. Важно учитывать тепловые характеристики материала и разрабатывать оптимальный режим охлаждения, который не повредит изделие.

В нашей практике были случаи, когда после тиснения на металле возникали напряжения, приводящие к его разрушению. Пришлось разработать специальную программу термообработки, которая позволяла снять эти напряжения и восстановить механические свойства материала. Это, конечно, дополнительные затраты, но они оправданы, если речь идет о производстве изделий, требующих высокой надежности и долговечности.

Не стоит недооценивать роль масел и смазок в процессе тиснения. Они не только снижают трение между деталями машины, но и способствуют равномерному распределению тепла. Использование качественных масел и смазок может значительно увеличить срок службы оборудования и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

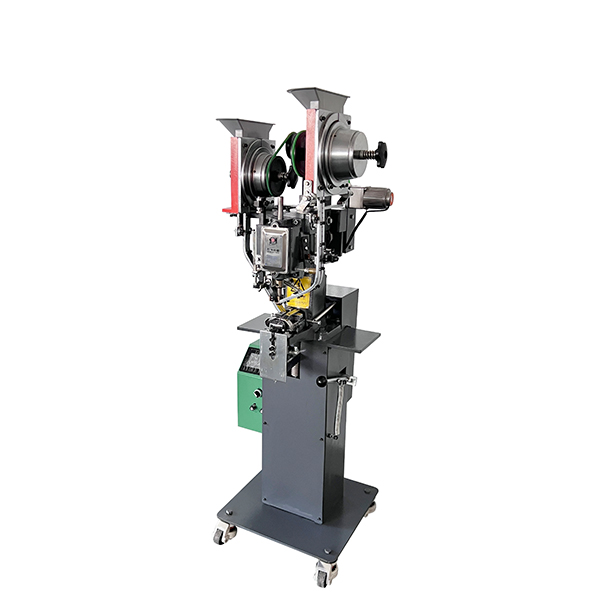

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

Машина для пробивки пористых материалов JZ-968C2

Машина для пробивки пористых материалов JZ-968C2 -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

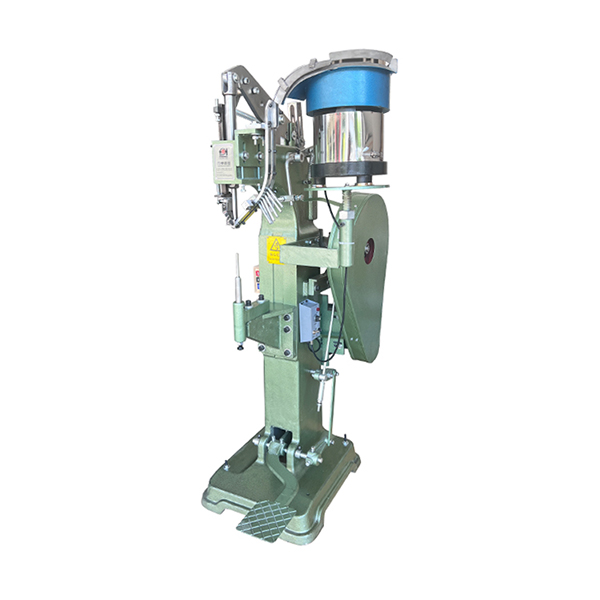

Станок для заклепки сумок для гольфа JZ-988RX

Станок для заклепки сумок для гольфа JZ-988RX -

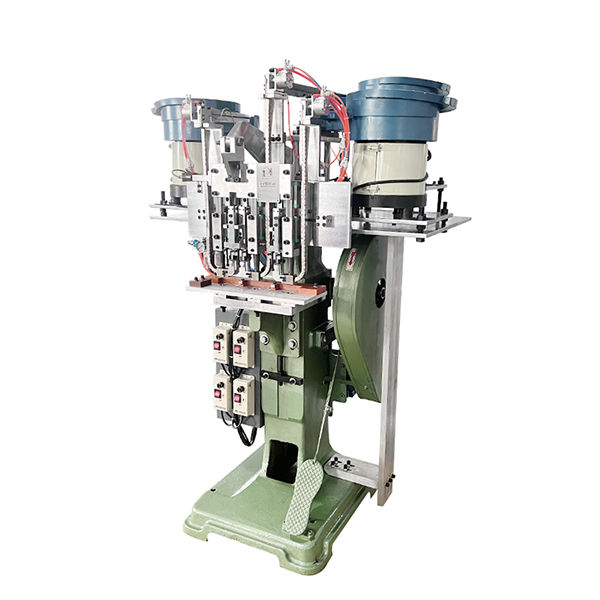

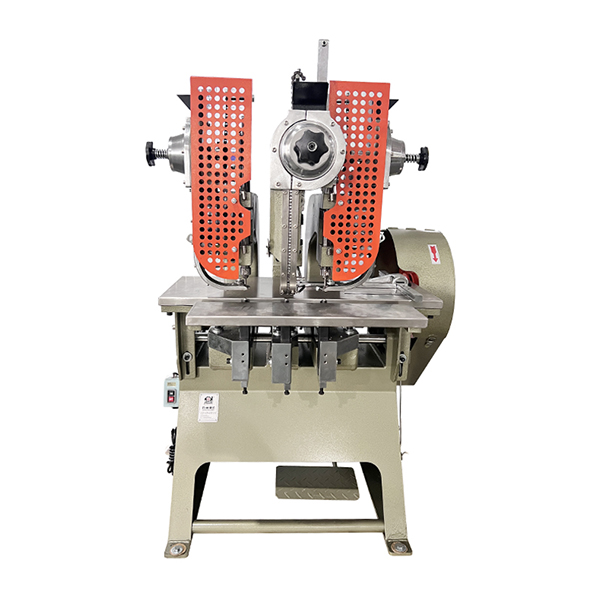

Клепальный станок с двойным зерном JZ-936SH

Клепальный станок с двойным зерном JZ-936SH -

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

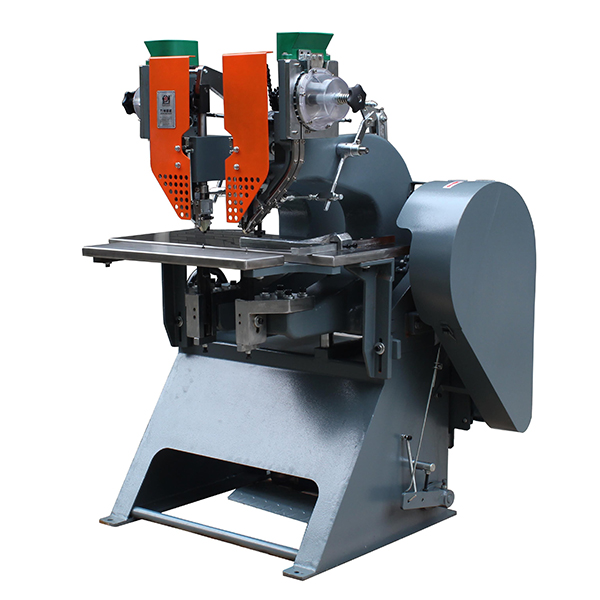

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Связанный поиск

Связанный поиск- Серводвигатель автоматической пряжки пробивая машину

- Производители клепальных станков papillons

- Оптовая двойная головка клепальный станок

- Машина для двойного люверса

- Китайские поставщики штопальных машин для тесьмы

- Поставщики проушины для одежды

- Поставщики полых гвоздей заклепки в китае

- Оптовая орбитальная клепальная машина

- Китай производитель ведро скобы клепальный станок

- Китай производитель автоматического двойного зерна длинной формы проушины машина пробивки и пряжки 2-в-1