Производители клепальных станков для складных стульев

Когда говорят о производителях клепальных станков для складных стульев, в голове сразу возникает образ огромных заводов и автоматизированных линий. Но реальность, как всегда, сложнее. Поиск идеального решения – это не просто выбор модели, это понимание специфики производства, требований к надежности и, конечно, бюджета. Особенно это актуально для небольших и средних предприятий. Иногда кажется, что специализированных поставщиков очень мало, а общая информация – размыта. Попробую поделиться собственными наблюдениями и опытом, основанными на работе с разными клепальными станками.

Основные проблемы и ожидания

Часто клиенты приходят с четким представлением о желаемом функционале, но испытывают трудности с оценкой реальных возможностей. Например, многие ожидают, что станок должен идеально подходить для работы с каким-то конкретным типом металла или сплава, не учитывая, что даже небольшие изменения в материале могут существенно повлиять на параметры клепки. Или наоборот, завышенная надежда на автоматизацию, которая на практике приводит к дополнительным затратам на обслуживание и ремонт.

Не менее важным фактором является точность. Складные стулья, даже бюджетные, должны быть достаточно прочными и надежными. Некачественная клепка – это не только снижение срока службы изделия, но и, что критично, угроза безопасности потребителей. Поэтому выбор производителя, специализирующегося на качественных клепальных станках, имеет первостепенное значение.

Выбор поставщика: на что обратить внимание

При выборе производителя клепальных станков для складных стульев важно обращать внимание на несколько ключевых моментов. Во-первых, это репутация компании. Поиски отзывов, примеры выполненных проектов, рекомендации от других производителей – все это может помочь сформировать объективное представление о надежности поставщика.

Во-вторых, технические характеристики оборудования. Не стоит ограничиваться только общими параметрами. Важно детально изучить конструкцию станка, используемые материалы, систему управления и доступные модификации. Например, модульность конструкции может быть критически важной для адаптации станка к изменениям в ассортименте продукции.

Наконец, не стоит забывать о сервисном обслуживании. Наличие квалифицированной технической поддержки, быстрого реагирования на заявки и доступности запасных частей – это гарантирует бесперебойную работу производства. Несколько раз сталкивался с ситуациями, когда даже самый дорогой станок оказывается бесполезным из-за отсутствия запчастей или некомпетентности сервисных инженеров.

Личный опыт: работа с различными моделями

За время работы с разными клепальными станками я убедился, что не существует универсального решения. Для небольших партий продукции вполне достаточно ручного клепального пресса. Но для крупных серий, особенно при работе с более толстыми материалами, необходим автоматизированный станок. В частности, сотрудничал с несколькими российскими и зарубежными компаниями. Например, один из партнеров (ООО Дунгуань Цзючжоу Прецизионное оборудование - https://www.rivetingmachine.ru) предлагал неплохие решения, ориентированные на точность и автоматизацию, что, правда, требовало значительных инвестиций.

На одном из заказов мы столкнулись с проблемой – станок, который изначально казался оптимальным по параметрам, не справлялся с определенным типом металла, используемым в каркасе стульев. Пришлось вносить изменения в конструкцию, что увеличило сроки и стоимость проекта. Этот случай показал, насколько важно проводить предварительное тестирование оборудования с использованием реальных материалов.

Были и другие примеры – например, работа с портативными клепальными станками для выездных работ. Это решение оказалось эффективным для клиентов, которым необходимо производить мелкий ремонт или сборку стульев на месте.

Проблемы с автоматизацией

Особо хочу отметить проблему автоматизации. Многие производители предлагают станки с различными уровнями автоматизации, но не всегда удается достичь желаемого результата. Например, автоматическая подача деталей может быть удобной, но требует тщательной настройки и обслуживания. Неправильная настройка системы подачи может привести к браку и задержкам в производстве.

Перспективы развития

В последнее время наблюдается тенденция к развитию компактных и универсальных клепальных станков для складных стульев. Эти станки позволяют производить широкий спектр операций, адаптируются к различным типам материалов и не занимают много места. Также растет спрос на станки с интегрированной системой контроля качества, которые позволяют автоматически выявлять дефекты и предотвращать выпуск некондиционной продукции.

Важно понимать, что производители клепальных станков для складных стульев постоянно работают над улучшением своих продуктов, внедряют новые технологии и предлагают более эффективные решения. Поэтому следить за новинками и не бояться экспериментировать – это ключ к успеху в этой области.

В заключение хочу сказать, что выбор клепального станка – это ответственный процесс, требующий тщательного анализа и учета множества факторов. Не стоит экономить на качестве оборудования и сервисном обслуживании. Лучше потратить немного больше времени на поиск подходящего решения, чем потом столкнуться с серьезными проблемами в производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Машина для склеивания кромок термоплавким клеем JZ-698A

Машина для склеивания кромок термоплавким клеем JZ-698A -

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном)

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном) -

Полностью автоматическая пуговичная машина JZ-989N2

Полностью автоматическая пуговичная машина JZ-989N2 -

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

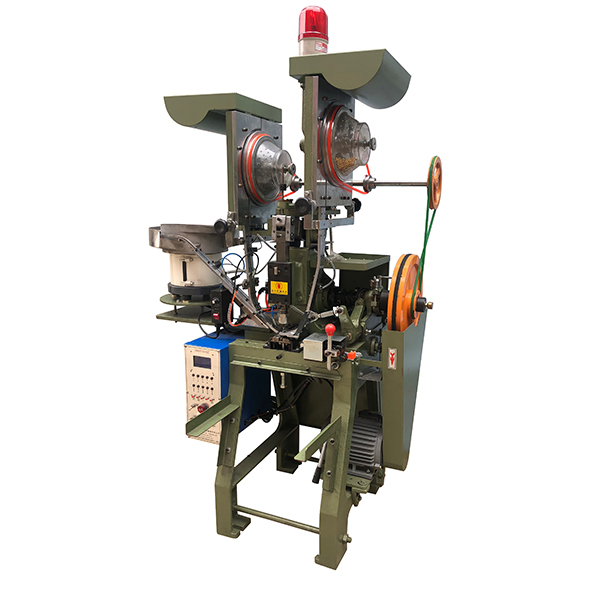

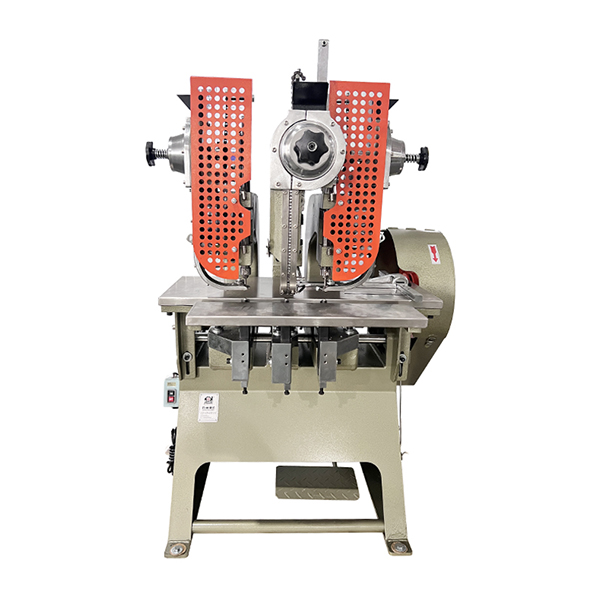

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2

Связанный поиск

Связанный поиск- Китай завод джинсовой кнопки пресс машина

- Завод автоматической машины для крепления бирок в китае

- Обувь делая машину проушины

- Оптовая двойная головка угловой защищающей машины

- Оптовая багажная клепальная машина

- Китай фабрика кожаного клепального станка

- Полые гвозди клепальные машины производители в китае

- Оптовая двойная головка клепальная машина

- Китайская серия фальцевальных машин

- Китай фабрика двойного зерна длинные формы петушиный глаз машина