Походная обувь заклепки пряжки машина

В обувной промышленности, особенно при производстве рабочей обуви, часто возникает заблуждение: заклепки и пряжки – это просто декоративные элементы. Вроде бы, важнее прочность подошвы и удобство колодки, а эти детали – уже приятный бонус. На самом деле, это не так. Неправильный выбор этих элементов, а также качество исполнения соединения с верхом обуви, может серьезно повлиять на долговечность и безопасность рабочей обуви. Я, как инженер-технолог с многолетним опытом, неоднократно видел, как из-за 'незначительных' недочетов в креплении заклепок или пряжек, обувь выходит из строя в самый неподходящий момент. Эта статья – попытка поделиться некоторыми наблюдениями и выводами, которые, надеюсь, будут полезны.

Введение: Недооцененное значение креплений

Многие считают, что основной задачей рабочей обуви является защита стопы от механических повреждений, а крепления – лишь второстепенный аспект. Но это неверно. Прочно и надежно закрепленные заклепки и пряжки обеспечивают не только эстетичный внешний вид, но и гарантируют, что все элементы обуви будут оставаться на своих местах даже при интенсивной эксплуатации. В нашей компании, ООО Дунгуань Цзючжоу Прецизионное оборудование, мы специализируемся на поставках и производстве оборудования для обувной промышленности. За последние годы мы наблюдали рост спроса на качественные крепежные элементы, что, на мой взгляд, свидетельствует о повышении осознанности производителей.

Важно понимать, что сила и надежность крепления напрямую зависят от множества факторов: материала заклепок и пряжек, способа их установки, качества инструмента и квалификации рабочих. Использование некачественных материалов или устаревших технологий может привести к преждевременному износу и, как следствие, к травмам рабочих.

Материалы заклепок и пряжек: на что обратить внимание

Выбор материала – это, пожалуй, один из ключевых моментов. Для рабочей обуви, особенно для обуви, используемой в тяжелых условиях, предпочтительнее использовать заклепки и пряжки из нержавеющей стали или титанового сплава. Они обладают высокой прочностью, устойчивостью к коррозии и долговечностью. Оцинкованные заклепки тоже можно использовать, но они менее долговечны и могут подвергаться коррозии при воздействии влаги и агрессивных сред. В случае пряжек, выбор зависит от требуемой нагрузки и эстетических предпочтений. Важно, чтобы они были изготовлены из прочного и износостойкого материала, например, из полиамида или металла с покрытием.

Я лично встречал случаи, когда производители экономили на материале заклепок и пряжек, используя дешевые сплавы. В итоге, обувь быстро выходила из строя, а работники жаловались на неудобство и отсутствие безопасности. Это, конечно, краткосрочная экономия, которая обходится гораздо дороже в долгосрочной перспективе.

Технологии крепления: от классики до современных решений

Существует несколько основных способов крепления заклепок и пряжек к верху обуви. Самый распространенный – это ручная установка с использованием специальных инструментов. Этот способ требует высокой квалификации рабочих и занимает много времени. Более современные методы включают использование автоматизированных линий, которые позволяют ускорить процесс и повысить точность крепления.

В нашей компании мы сотрудничаем с производителями машин для автоматической установки заклепок и пряжек. Такие машины значительно повышают производительность и снижают затраты на производство. Однако, важно помнить, что автоматизация не должна идти в ущерб качеству. Необходимо тщательно контролировать процесс установки, чтобы избежать дефектов и обеспечить надежное крепление.

Проблемы и решения при автоматической установке

При автоматической установке заклепок и пряжек могут возникать различные проблемы. Например, машина может заклинить, заклепка может не встать на место, или пряжка может быть установлена под неправильным углом. Для решения этих проблем необходимо регулярно проводить техническое обслуживание оборудования, обучать рабочих и использовать качественные крепежные элементы. Кроме того, важно правильно настроить параметры машины, чтобы обеспечить оптимальный процесс установки.

У нас был случай, когда при запуске новой машины для автоматической установки заклепок возникли проблемы с точностью позиционирования. Оказалось, что необходимо было провести калибровку оборудования и отрегулировать параметры подачи заклепок. После проведения этих мероприятий, машина заработала как часы, и производительность значительно возросла.

Контроль качества: залог долговечности обуви

Независимо от способа крепления, контроль качества является обязательным этапом производства рабочей обуви. Необходимо проверять прочность заклепок и пряжек, а также убедиться, что они надежно закреплены. Это можно сделать визуально, с помощью специальных инструментов или путем проведения испытаний на прочность.

В нашей компании мы используем различные методы контроля качества, включая визуальный осмотр, проверку на соответствие стандартам и испытания на износостойкость. Мы также проводим регулярные аудиты производственных линий, чтобы выявлять и устранять потенциальные проблемы.

Инструменты для контроля качества заклепок и пряжек

Существуют специальные инструменты для контроля качества заклепок и пряжек, такие как измерительные приборы, динамометрические ключи и испытательные стенды. Эти инструменты позволяют точно определить прочность крепления и выявить дефекты. Важно использовать качественные инструменты и регулярно проводить их калибровку, чтобы обеспечить достоверность результатов.

При выборе инструментов для контроля качества необходимо учитывать требования к точности и надежности. Например, для контроля прочности заклепок может потребоваться использование динамометрического ключа с определенным диапазоном момента затяжки.

Заключение

В заключение хочу сказать, что заклепки и пряжки – это не просто декоративные элементы, а важные компоненты рабочей обуви, которые влияют на ее долговечность и безопасность. Выбор качественных материалов, использование современных технологий крепления и строгий контроль качества – залог производства надежной и долговечной рабочей обуви. Мы, в ООО Дунгуань Цзючжоу Прецизионное оборудование, готовы помочь вам в выборе оптимального решения для вашей продукции, предлагая широкий ассортимент оборудования и крепежных элементов.

Я надеюсь, что эта статья была полезной для вас. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

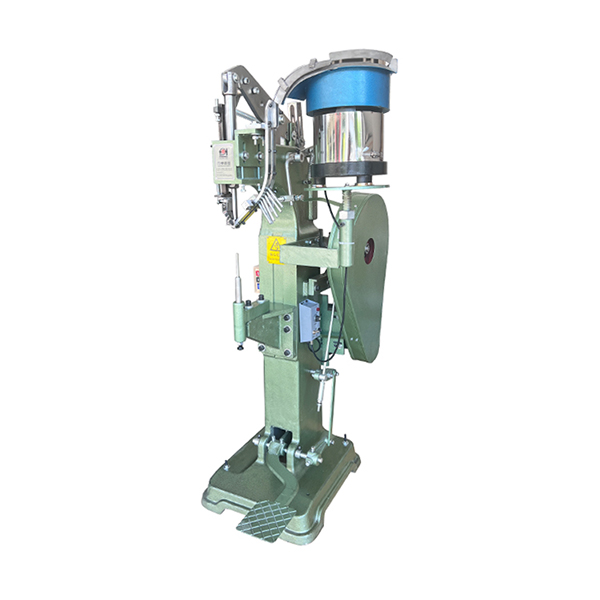

Автоматическая клепальная машина JZ-988DX-1

Автоматическая клепальная машина JZ-988DX-1 -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

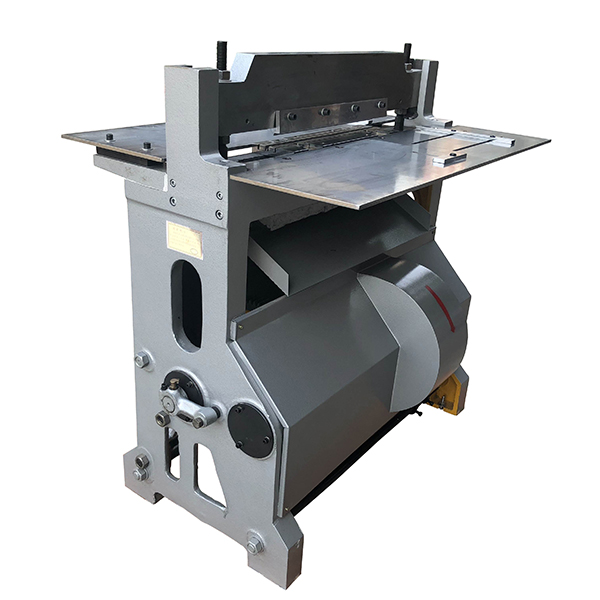

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Большая белая клеевая машина JZ-916BD (1000 мм)

Большая белая клеевая машина JZ-916BD (1000 мм) -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Машина для двойного бигования JZ-503

Машина для двойного бигования JZ-503 -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

Биговальная машина JZ-501

Биговальная машина JZ-501

Связанный поиск

Связанный поиск- Производители биговальных машин

- Лента резки машина завод

- Поставщики ротационных клепальных машин из китая

- Поставщики oem настольная проушина машина

- Клепальная машина для складных стульев

- Дешевые сумка клепальные машины

- Высокое качество коляска заклепки машина

- Полуавтоматическая 4-в-1 пуговица машина завод в китае

- Машина для клепки улиточных пряжек

- Производитель металлических четыре в одном кнопка клепки машины