Полуавтоматический завод по производству клепальных станков

Пожалуй, самая распространенная ошибка при планировании запуска полуавтоматического завода по производству клепальных станков – это заниженные оценки сложности и переоценка быстроты окупаемости. Многие новички смотрят на кажущуюся простоту процесса и думают, что всего лишь соберет станцию и все заработает. Это, конечно, упрощение, граничащее с наивностью. В реальности, это сложный комплекс инженерных задач, требующий глубокого понимания не только механики, но и электроники, пневматики, а также, что не менее важно, качественной логистики и сервиса. Наш опыт показывает, что фундамент успеха – это не только правильно подобранное оборудование, но и грамотный подход к организации всего производственного процесса. И не стоит забывать о квалифицированном персонале, а его найти – задача не из легких.

Первый шаг: Определение технологической линии и требований к оборудованию

Начнем с самого главного – с определения того, какие именно клепальные станции планируется производить. Это могут быть машины для различных видов клепания – от простых клеевых до сложных, требующих высокой точности и силы. Тип производимой продукции напрямую влияет на требования к оборудованию. Например, для производства мелких деталей для электроники потребуются более компактные и точные машины, чем для крупногабаритного промышленного оборудования. Важно тщательно проанализировать целевой рынок и определить, какие именно модели будут наиболее востребованы.

При выборе оборудования, конечно, важно обращать внимание на его производительность, надежность и энергоэффективность. Но не стоит гнаться за самой дешевой версией. Часто, экономия на качестве оборудования приводит к гораздо большим расходам на ремонт и простои в будущем. Мы, например, сталкивались с ситуацией, когда экономия на пневматике обошлась в несколько раз дороже из-за частых поломок и необходимости постоянной замены деталей. При выборе поставщика важно учитывать его опыт, репутацию и наличие сервисной поддержки. Например, ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) предлагает широкий спектр решений, и у них вполне адекватная ценовая политика и неплохая сервисная база.

Зачастую, на этом этапе возникают вопросы с интеграцией различных компонентов системы. Например, как будет организован ввод данных о производстве, как будет осуществляться контроль качества, и как будет обеспечиваться бесперебойная работа оборудования. Не стоит пренебрегать вопросами автоматизации – даже небольшая автоматизация может значительно повысить производительность и снизить затраты на рабочую силу. Искать решение нужно комплексно, а не как набор отдельных аппаратных компонентов.

Логистика и складское хранение: Недооцененный фактор

Многие начинающие предприниматели не уделяют достаточного внимания вопросам логистики и складского хранения. Полуавтоматический завод по производству клепальных станков требует значительного объема материалов и комплектующих – от листового металла и крепежа до электронных компонентов и пневматических цилиндров. Если логистика организована неэффективно, это может привести к задержкам в производстве, увеличению складских запасов и, как следствие, к снижению рентабельности.

Оптимизация складского пространства и внедрение системы управления запасами – это критически важные задачи. Нам помогали специализированные программные решения, которые позволяют отслеживать движение материалов, прогнозировать спрос и автоматически формировать заказы на пополнение запасов. Внедрение таких систем требует определенных инвестиций, но они окупаются в несколько раз за счет снижения затрат на хранение и предотвращения дефицита материалов.

Кроме того, важно учитывать особенности транспортировки крупногабаритных деталей и компонентов. Необходимо заключить договоры с надежными транспортными компаниями и обеспечить сохранность груза при доставке. Желательно иметь возможность осуществлять контроль за доставкой в режиме реального времени, чтобы оперативно реагировать на любые проблемы.

Организация производственного процесса и контроль качества

После того, как оборудование установлено и материалы доставлены, необходимо организовать производственный процесс. Это включает в себя разработку технологических карт, обучение персонала и внедрение системы контроля качества. Важно четко определить этапы производства, ответственных лиц и сроки выполнения работ. Внедрение системы управления качеством (например, ISO 9001) поможет обеспечить соответствие продукции требованиям клиентов и снизить количество брака.

Обучение персонала – это инвестиция в будущее. Нельзя просто дать работникам инструкцию по эксплуатации оборудования и ожидать, что они сразу же начнут работать эффективно. Необходимо организовать практические занятия, провести тренинги и обеспечить постоянную поддержку. Важно, чтобы персонал понимал цели и задачи производства, а также был заинтересован в повышении качества продукции.

Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до выходного контроля готовой продукции. Необходимо использовать современные методы контроля качества, такие как визуальный осмотр, измерительный контроль и функциональное тестирование. И не стоит забывать о регулярном техническом обслуживании оборудования – это позволит продлить срок его службы и предотвратить поломки.

Проблемы и вызовы: Что нужно учитывать

Не обошлось без проблем и вызовов. Один из самых распространенных – это поиск квалифицированных специалистов. Хороших сварщиков, токарей, электриков – их не так много, и конкуренция за них высока. Иногда приходится идти на уступки в зарплате, чтобы привлечь и удержать квалифицированный персонал.

Еще одна проблема – это постоянное изменение технологических процессов и требований к продукции. Необходимо постоянно следить за новыми тенденциями и внедрять современные технологии. Это требует постоянного обучения и повышения квалификации персонала.

И, конечно, нельзя забывать о конкуренции. На рынке полуавтоматических заводов по производству клепальных станков существует множество игроков. Чтобы выделиться из толпы, необходимо предложить клиентам конкурентоспособные цены, высокое качество продукции и отличный сервис. И самое главное – постоянно работать над улучшением своих продуктов и услуг.

Заключение: Взгляд в будущее

Запуск полуавтоматического завода по производству клепальных станков – это непростой, но вполне выполнимый проект. Главное – тщательно спланировать все этапы производства, уделить внимание вопросам логистики и контроля качества, а также создать команду профессионалов. И тогда, при грамотном подходе, можно добиться успеха и построить прибыльный бизнес. Не стоит недооценивать сложность задачи и рассчитывать на быстрый результат. Потребуется время, терпение и упорный труд. Но результат того стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для изготовления пряжек с большими куриными глазками JZ-918GD

Машина для изготовления пряжек с большими куриными глазками JZ-918GD -

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

Станок для заклепки сумок для гольфа JZ-988RX

Станок для заклепки сумок для гольфа JZ-988RX -

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки)

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки) -

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Машина для склеивания термоплавкого клея JZ-8005

Машина для склеивания термоплавкого клея JZ-8005 -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

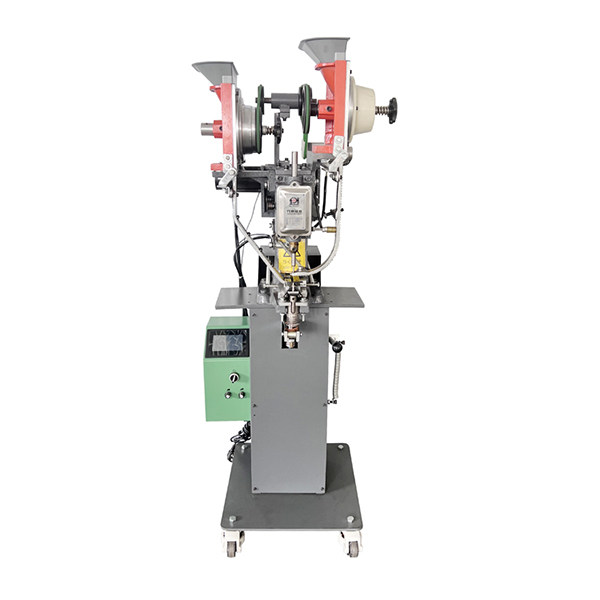

Клепальный станок JZ-958K

Клепальный станок JZ-958K -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Связанный поиск

Связанный поиск- Поставщики oem заклепки типа eyelet машина

- Пластиковые 4 в 1 кнопка машина

- Поставщики серводвигатель клепальный станок из китая

- Поставщики oem джинсовой пуговицы клепальные машины

- Китайские поставщики однополосная биговальная машина

- Oem клепальная машина

- Оптовая машина куриного глазка

- Производители машин для склеивания

- Двойной зерно клепальный станок завод в китае

- Производитель двухголовочной клепальной машины