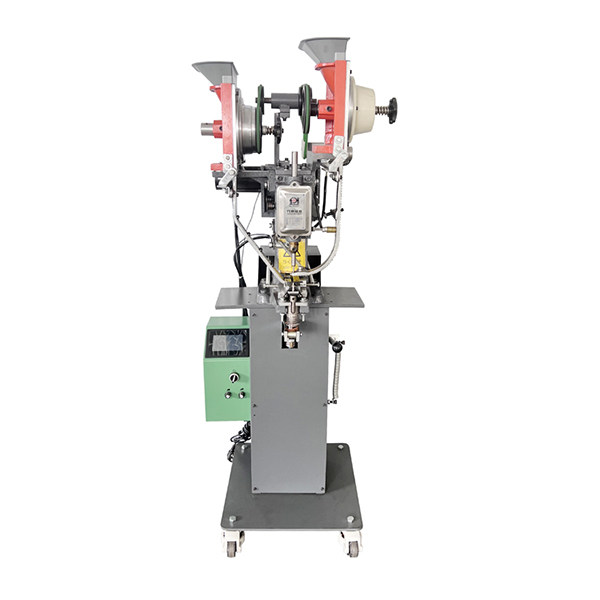

Полностью автоматическая специальная клепальная машина

Многие заказчики при первом же упоминании о полностью автоматической специальной клепальной машине представляют себе сверкающую, бесшумную машину, которая самозаменяет человека на производстве. И, конечно, это привлекательно. Но опыт показывает, что реальность часто отличается от идеального представления. Проблема не всегда в технической сложности, а в понимании специфики задач и правильном подборе оборудования – и, что не менее важно, в последующей поддержке и обслуживании. Говорю как человек, который уже не один год наблюдает за этим процессом, а также активно участвовал в его внедрении.

Зачем вообще нужна автоматизация клепки?

Вопрос, который часто задают – действительно ли автоматизация оправдана? Не проще ли оставить оператора, который и так хорошо справляется? Ответ, как правило, не однозначный. В первую очередь, это вопрос производительности. Рассчитывать на человека в смену – это значит упускать возможности для увеличения объема выпускаемой продукции. Да, квалифицированный оператор может сделать неплохую работу, но даже самый опытный сотрудник не сможет выдержать темп автоматического клепального оборудования на протяжении всей смены. Кроме того, автоматизация значительно снижает трудозатраты, особенно в условиях растущих затрат на оплату труда и дефицита квалифицированных кадров. В долгосрочной перспективе, это позволяет существенно снизить себестоимость конечного продукта.

Но не стоит забывать и о безопасности. Процесс клепки может быть довольно травматичным для человека, особенно при работе с тяжелыми заготовками и при необходимости ручной корректировки. Автоматизация позволяет исключить риски, связанные с ручным трудом, и создать более безопасные условия труда.

Сравнение с полуавтоматическими решениями

Часто возникает соблазн остановиться на полуавтоматической клепальной машине. Она позволяет сохранить гибкость производства, но при этом снижает затраты. Однако, на практике, полуавтоматика – это компромисс. Она не даёт возможности полностью оптимизировать процесс и часто требует более высокой квалификации оператора, чем полностью автоматизированное решение. В некоторых случаях, инвестиции в автоматизацию окупаются быстрее, чем ожидалось, за счет повышения стабильности производства и снижения количества брака.

Проблемы внедрения и эксплуатации

Сам процесс внедрения полностью автоматической клепальной машины не всегда проходит гладко. Важно тщательно продумать все детали – от подготовки производственной площадки до обучения персонала. Оптимальная организация технологического процесса, включая подачу заготовок и сборку готовых изделий, играет ключевую роль в достижении максимальной эффективности. Иногда возникают проблемы с совместимостью оборудования с существующими производственными линиями. Это требует дополнительных инвестиций и времени на адаптацию.

Не стоит недооценивать важность технической поддержки. Специальное клепальное оборудование – это сложные механизмы, требующие регулярного обслуживания и своевременного ремонта. Важно выбрать поставщика, который предлагает качественную сервисную поддержку и гарантирует наличие запасных частей. В нашем случае, ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) зарекомендовал себя как надежный партнер, предлагая не только качественное оборудование, но и квалифицированную техническую поддержку. Они действительно следят за тем, чтобы их клиенты могли максимально эффективно использовать приобретенное оборудование.

Вопросы автоматической подачи заготовок

Один из наиболее часто возникающих вопросов – это автоматическая подача заготовок. Многие производители предлагают различные варианты решений – от простых конвейерных систем до сложных роботизированных комплексов. Выбор зависит от объема производства, типа заготовок и требуемой точности. Важно учитывать, что автоматическая подача – это не только увеличение производительности, но и снижение вероятности ошибок, связанных с человеческим фактором.

Практический пример: оптимизация производства болтовки

Недавно мы участвовали во внедрении полностью автоматической клепальной машины на предприятии, специализирующемся на производстве болтовки. Изначально, они использовали полуавтоматическое оборудование и испытывали проблемы с производительностью и качеством продукции. После внедрения автоматизированной системы, они смогли увеличить объем выпускаемой продукции на 40% и снизить количество брака на 15%. Самое главное, что они получили возможность освободить персонал от рутинной работы и перенаправить его на более квалифицированные задачи. Этот пример показывает, что автоматизация – это не просто замена человека машиной, а возможность оптимизировать производственный процесс и повысить эффективность бизнеса.

Но даже в таких успешных кейсах возникали нюансы. Например, изначально мы допустили ошибку в выборе типа клепальной головки для конкретного типа заготовок. Это привело к увеличению времени цикла и снижению производительности. К счастью, мы вовремя заметили проблему и смогли внести необходимые корректировки. Это еще раз подчеркивает важность тщательного планирования и консультаций со специалистами на этапе выбора оборудования.

Перспективы развития

Технологии в области автоматического клепального оборудования постоянно развиваются. Появляются новые решения, позволяющие повысить точность, скорость и надежность производства. Например, разрабатываются системы с использованием искусственного интеллекта, которые позволяют автоматически адаптировать параметры работы машины к изменяющимся условиям производства. Использование датчиков и систем мониторинга позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать поломки.

В заключение, хочу сказать, что полностью автоматическая специальная клепальная машина – это инвестиция в будущее. Это не просто дорогостоящее оборудование, а инструмент, который позволяет повысить производительность, снизить затраты и улучшить условия труда. Но для того, чтобы получить максимальную отдачу от этой инвестиции, необходимо тщательно планировать процесс внедрения и обеспечить квалифицированную техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Машина для пробивки пористых материалов JZ-968C2

Машина для пробивки пористых материалов JZ-968C2 -

Средняя клепальная машина JZ-968ML

Средняя клепальная машина JZ-968ML -

Автомат для резки ленты микрокомпьютера JZ-928A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-928A (тип горячей резки) -

Использование автоматической кнопочной машины JZ-989NQ (пневматической)

Использование автоматической кнопочной машины JZ-989NQ (пневматической) -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Четырехзерновая кукурузная машина JZ-918G4

Четырехзерновая кукурузная машина JZ-918G4 -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой)

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой) -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Связанный поиск

Связанный поиск- Высокое качество автоматическая кнопка клепальный станок

- Oem автоматический крючок машина

- Китай производитель пробивной и зажимной машины

- Поставщики полуавтоматических машин для крепления люверсов из китая

- Высокое качество среднего размера клепальная машина

- Высокое качество тигр кость пряжки клепки машина

- Орбитальные клепальные машины в китае

- Производители настольных проушин

- Производитель автоматической v-образной пряжки клепальный станок

- Дешевые двойная головка заклепки машина