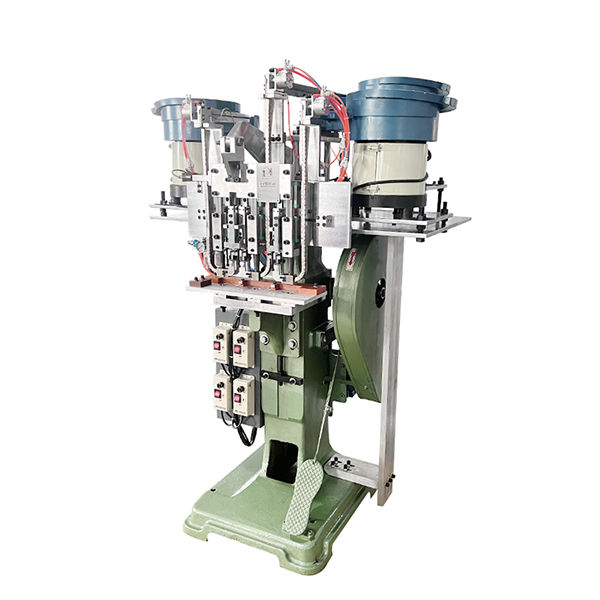

Полностью автоматическая машина для двойной застежки пояса (штамповка и застежка два в одном)

Давно хотел поделиться мыслями по поводу полностью автоматической машины для двойной застежки пояса – аппарата, который, на бумаге, выглядит как решение всех проблем с производством ремней. Но реальность, как всегда, куда сложнее. Часто вижу в рекламных буклетах обещания невероятной производительности и простоты настройки. А на практике? Оказывается, не все так гладко. Поэтому решил рассказать о своем опыте – о том, что получилось, что не получилось, и какие нюансы стоит учитывать при выборе такой машины.

Что такое полностью автоматическая машина для двойной застежки пояса и зачем она нужна?

Если коротко, то это комплексное оборудование, которое выполняет две задачи одновременно: штамповку детали застежки и ее последующую установку на ремень. Ранее эти операции выполнялись последовательно, что занимало больше времени и требовало больше ручного труда. Автоматизация, естественно, должна повышать эффективность и снижать себестоимость. И это правда, но не без оговорок. Для нас в ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) эта машина – способ оптимизировать производство ремней для различных отраслей: от обуви до аксессуаров. Мы работаем с широким спектром материалов – от кожи и экокожи до текстиля и пластика, и поиск оптимального решения для каждой категории – постоянная задача.

Основное преимущество – сокращение цикла производства. Теоретически, это должно приводить к увеличению прибыли. Однако, стоит учитывать первоначальные инвестиции, стоимость обслуживания и обучения персонала. Более того, сложность оборудования подразумевает необходимость высококвалифицированного персонала для его настройки и ремонта. Без этого – машина превращается в дорогой груз.

Проблемы на пути к автоматизации: особенности штамповки и установки застежки

Первая проблема, с которой столкнулись мы – это тонкая настройка штамповки. Материал постоянно меняется (плотность, толщина, состав), и даже небольшое изменение в параметрах штампа приводит к дефектам. То есть, стандартные настройки для одного материала не работают для другого. Это требует постоянного мониторинга и ручной корректировки. Помню, как мы пытались настроить машину под новую линейку из экокожи – потратили несколько дней, прежде чем добиться приемлемого качества. И даже тогда – не всегда идеально.

Вторая сложность – установка застежки. Здесь важна точность позиционирования и сила прессования. Неправильное положение застежки или недостаточная сила могут привести к тому, что она будет плохо держаться или деформироваться. Особенно это актуально для ремней с высокой нагрузкой. Мы даже внедрили систему контроля качества, которая сканирует каждый ремень после установки застежки, чтобы выявить возможные проблемы на ранней стадии. В противном случае, неисправные изделия отправляются на переработку, что, конечно, нежелательно.

Реальные кейсы: успехи и неудачи

Например, однажды мы установили новую машину для автоматической застежки пояса, которая обещала производительность в 5 раз выше, чем наша старая. И действительно, первоначально мы добились значительного увеличения объемов производства. Но потом начали возникать проблемы с качеством – застежки часто отваливались, а ремни получались с дефектами. Пришлось заново перенастраивать машину, а также провести дополнительное обучение персонала. В итоге, после нескольких месяцев работы, мы смогли добиться стабильной производительности и приемлемого качества. Но это был долгий и болезненный процесс.

Другой случай – попытка использовать автоматическую линию для ремней для производства ремней из очень жесткого текстиля. Оказывается, машина была не предназначена для таких материалов. Штамп постоянно ломался, а застежка не устанавливалась должным образом. Пришлось отказаться от этой идеи и вернуться к ручному производству. Это был дорогостоящий урок.

Что стоит учитывать при выборе машины для двойной застежки пояса?

Прежде всего, не стоит гнаться за самой низкой ценой. Важно учитывать не только стоимость оборудования, но и стоимость его обслуживания, а также стоимость обучения персонала. Также стоит обратить внимание на следующие факторы:

- Совместимость с используемыми материалами

- Простота настройки и обслуживания

- Надежность оборудования

- Качество автоматизации

- Наличие технической поддержки

И, наконец, не стоит забывать о том, что автоматизация производства ремней – это не панацея. Она может быть эффективной только при правильной организации производственного процесса и квалифицированном персонале. Важно тщательно проанализировать все факторы, прежде чем принимать решение о покупке такой машины.

Перспективы развития и инновации

В последнее время наблюдается тенденция к интеграции автоматических систем для ремней с системами управления производством (MES). Это позволяет более эффективно планировать производство, контролировать качество и оптимизировать логистику. Кроме того, разрабатываются новые типы машин для автоматической застежки пояса, которые более гибкие и могут работать с более широким спектром материалов. Но, как всегда, пока это дорогостоящие решения, доступные не всем.

Мы в ООО Дунгуань Цзючжоу Прецизионное оборудование постоянно следим за новыми технологиями и ищем возможности для улучшения своего производства. И хотя внедрение полностью автоматической линии для ремней – это сложный и дорогостоящий процесс, мы уверены, что в будущем она станет необходимостью для любого производителя ремней.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

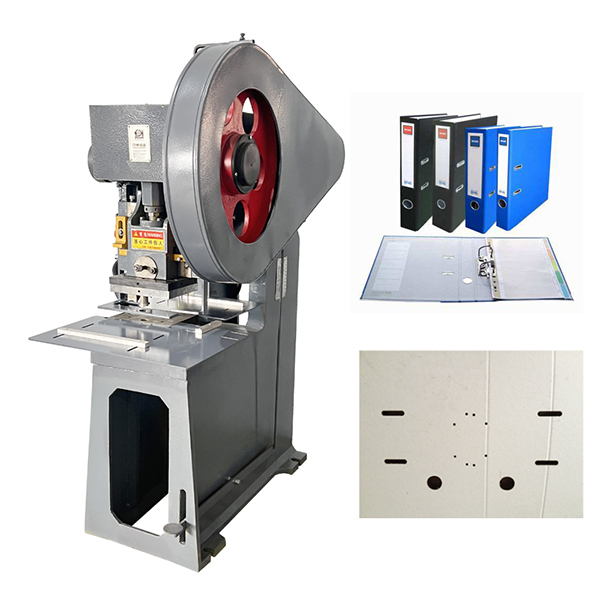

Крупногабаритная машина для пробивки пористых материалов Z-9610C

Крупногабаритная машина для пробивки пористых материалов Z-9610C -

Машина для склеивания суперклеем JZ-906A (железное колесо)

Машина для склеивания суперклеем JZ-906A (железное колесо) -

Машина для склеивания термоплавкого клея JZ-8005

Машина для склеивания термоплавкого клея JZ-8005 -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

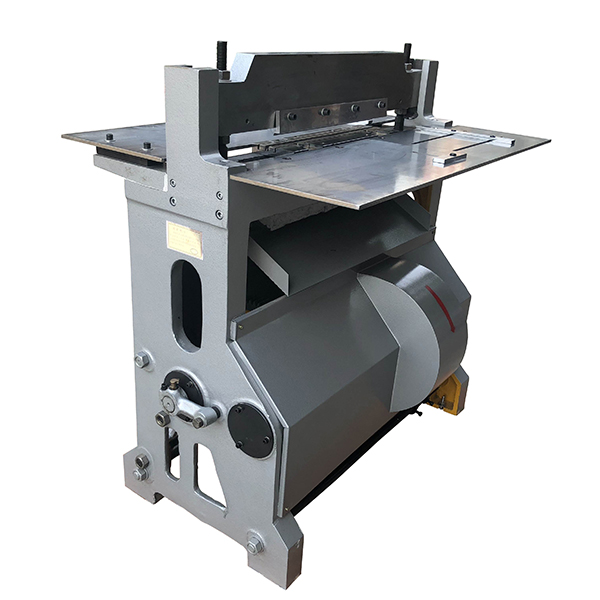

Биговальная машина JZ-501

Биговальная машина JZ-501 -

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Пневматическая машина для бронзирования и пайки JZ-902

Пневматическая машина для бронзирования и пайки JZ-902

Связанный поиск

Связанный поиск- Оборудование для фальцевальной машины

- Поставщики автоматическая машина когтя ногтей бусины

- Производитель футбольной обуви подошвы клепальный станок

- Oem автоматическая специальная кнопка клепальный станок

- Китай производитель автоматического двойного зерна длинной формы проушины машина пробивки и пряжки 2-в-1

- Китай производитель пробивной и зажимной машины

- Поставщики промышленных клепальных машин из китая

- Oem автоматический двойной зерна талии пряжки машина пробивки и пряжки два-в-одном производитель

- Поставщики заклепочная машина для бирок

- Высокое качество пояс проушины машина