Полностью автоматическая клепальная машина

Все часто говорят о полностью автоматических клепальных машинах как о вершине развития промышленности. Идеальный мир, где машина сама выполняет всю работу – от подачи деталей до готового изделия. Звучит привлекательно, правда? Но реальность, как обычно, куда сложнее. Я вот уже лет десять работаю в этой сфере и видел разные варианты, от амбициозных проектов до вполне работоспособных систем. Попытаюсь поделиться своим опытом, возможно, кому-то пригодится.

Первые впечатления и ожидания

Когда впервые столкнулся с концепцией полностью автоматического клепального производства, в голове сразу возникли образы бесшумных станков, работающих круглосуточно и без человеческого участия. Представлялось, что это панацея от всех проблем: высокая производительность, низкие затраты на рабочую силу, отсутствие ошибок, связанных с человеческим фактором. И действительно, потенциал у такой системы огромный. Но, как всегда, в теории все прекрасно, а на практике возникают нюансы.

Особенно ощутима разница между простым автоматизированным станком и машиной с полноценным программируемым управлением. В первом случае, все операции жестко завязаны на определенный тип детали и требуют ручной переналадки при любом изменении. Во втором, теоретически, можно задать параметры для широкого спектра деталей, и машина сама адаптируется к ним. Вот только реализация этого 'самоадаптации' – задача непростая, и именно она часто является узким местом в полностью автоматических клепальных машинах.

Проблемы с нестандартными деталями

Приходилось сталкиваться с ситуациями, когда станок, идеально настроенный на один тип клепки, абсолютно не мог справиться с другим. Причина, как правило, кроется в сложностях с позиционированием и фиксацией деталей. Например, если нужно клепать детали с небольшим отклонением в размерах, то даже небольшая неточность в механизме позиционирования приведет к браку. Простое решение – добавить больше датчиков и сложную систему компенсации, но это увеличивает стоимость и сложность оборудования.

Иногда проблема не в механике, а в программном обеспечении. Не всегда разработчики учитывают все возможные вариации деталей и их расположения. И в итоге, машина просто 'зависает', не понимая, что делать дальше. В этих случаях приходится прибегать к ручному управлению, что, естественно, нивелирует все преимущества автоматизации.

Реальные примеры внедрения

Недавно мы консультировали одного клиента, производившего детали для автомобильной промышленности. Они планировали внедрить полностью автоматическую клепальную линию для производства крепежных элементов. Изначально они ориентировались на одну известную китайскую модель, обещавшую высокую производительность и низкую стоимость. В итоге, проект провалился. Причина – неадекватная оценка сложности производства и недостаточная подготовка персонала.

Оказалось, что детали, несмотря на кажущуюся простоту, имеют множество нюансов, которые не были учтены при проектировании станка. Кроме того, персонал не был обучен работе с новым оборудованием и не имел достаточного опыта в настройке и обслуживании автоматизированных систем. В итоге, линия работала с перебоями, брака было много, а затраты на ремонт и обслуживание превысили запланированные.

Успешные кейсы и их особенности

Однако, не все попытки внедрения полностью автоматических клепальных машин заканчиваются неудачей. Есть примеры, когда такие системы работают стабильно и эффективно. Как правило, в этих случаях, производители уделяют особое внимание детальному анализу производственного процесса, проектированию оборудования с учетом всех возможных вариаций деталей, и подготовке персонала.

В одном из таких случаев мы реализовали систему автоматизации для производства медицинских изделий. В этом случае ключевым фактором успеха стала интеграция станка с системой контроля качества. Машина автоматически проверяла качество клепки и отклоняла дефектные детали, что позволило снизить количество брака и повысить надежность продукции. Особое внимание было уделено разработке удобного интерфейса для операторов, чтобы они могли легко контролировать работу станка и оперативно реагировать на возникающие проблемы.

Тенденции развития

Сейчас наблюдается тенденция к интеграции полностью автоматических клепальных машин с системами машинного зрения и искусственного интеллекта. Это позволяет автоматизировать не только сам процесс клепки, но и контроль качества, сортировку деталей и даже предсказание возможных поломок оборудования. В перспективе, мы можем увидеть системы, которые смогут самостоятельно оптимизировать производственный процесс, адаптируясь к изменяющимся условиям и требованиям рынка.

Также, растет интерес к разработке модульных систем автоматизации, которые можно легко адаптировать к различным видам производства. Это позволяет снизить первоначальные инвестиции и повысить гибкость производства. В этом направлении, конечно, предстоит еще много работы, но потенциал у этой технологии огромный. ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) активно работает над разработкой и внедрением подобных решений, и, думаю, в ближайшем будущем мы увидим еще больше инноваций в этой области.

Будущее автоматизации: что нас ждет?

Вероятно, в будущем полностью автоматические клепальные машины станут стандартом для большинства производств. Но это не значит, что человеческий труд полностью исчезнет. Потребуются специалисты, которые смогут обслуживать и программировать эти системы, контролировать качество продукции и решать сложные технические задачи. В общем, автоматизация – это не замена человеку, а его расширение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения)

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения) -

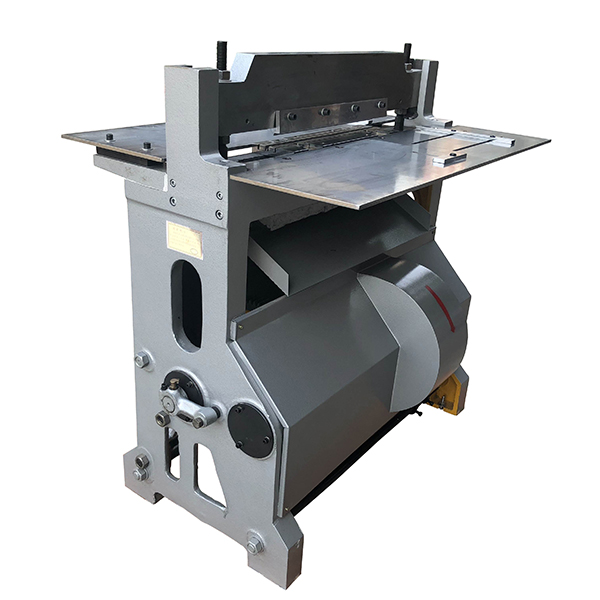

Биговальная машина JZ-501

Биговальная машина JZ-501 -

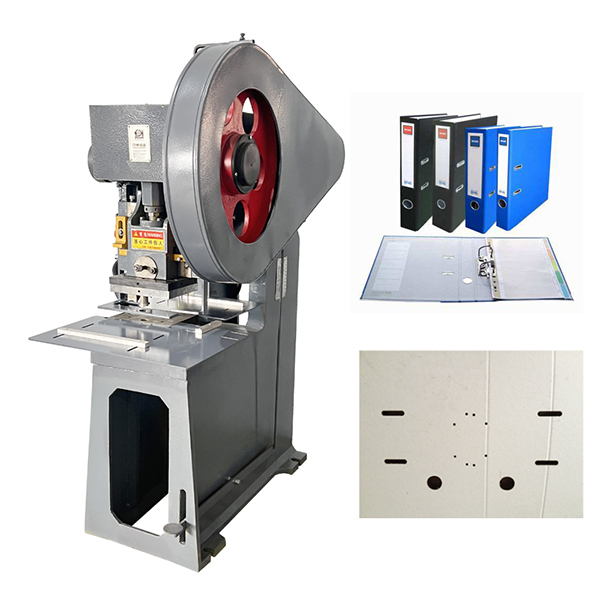

Крупногабаритная машина для пробивки пористых материалов Z-9610C

Крупногабаритная машина для пробивки пористых материалов Z-9610C -

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Полностью автоматическая пуговичная машина JZ-989N1

Полностью автоматическая пуговичная машина JZ-989N1 -

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Связанный поиск

Связанный поиск- Поставщики рабочей обуви клепальные машины из китая

- Высокое качество промышленные проушины машина

- Занавеска кнопка люверсы машины производителей в китае

- Китайские поставщики перламутровых и четырехчелюстных клепальных машин

- Оптовая продажа серводвигатель клепальный станок

- Оптовая продажа карманных кнопок клепальный станок

- Пробивка и выгибание — два в одном

- Дешевые автоматическая машина когтя ногтей бусины

- Поставщики обувного материала проушины машины из китая

- Машина для заклепки бирк