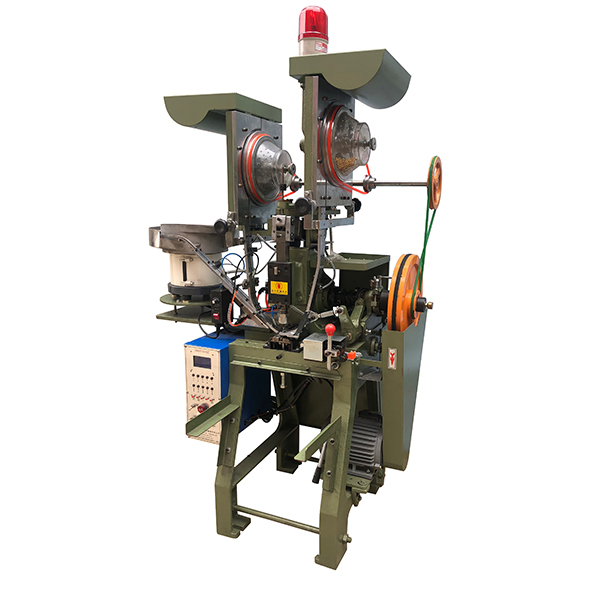

Оптовая складной стул клепальный станок

Сразу скажу – очень часто при разговоре о клепальных станках для складных стульев люди фокусируются только на конечном результате: большом объеме продукции и, соответственно, высокой прибыли. И, конечно, это важно. Но я вижу, что многие недооценивают сложность процесса, особенно в плане выбора подходящего оборудования и последующей интеграции в производственный цикл. Попытаюсь поделиться опытом, а точнее, ошибками, которые мы совершили на старте и из которых вы, возможно, сможете избежать подобных проблем. Мы как-то сразу захотели получить “машину-убийцу” – самую мощную и быструю. Сказано – сделано, как говорится. Но результат оказался совсем не таким, как мы ожидали.

Выбор клепального станка: ключевые факторы, о которых часто забывают

Первое, что бросается в глаза – это огромный выбор. Кажется, что любой производитель предлагает что-то лучшее. Но ключевым фактором, который часто упускают из виду, является соответствие складным стульям, которые вы планируете производить. Разные модели стульев требуют разной мощности и типа клепального оборудования. Нельзя просто взять самый дорогой и надеяться, что он подойдет ко всему. Мы, например, изначально ориентировались на производство стульев для офисов, а потом столкнулись с тем, что станок не справлялся с усиленными конструкциями для стульев для улицы. Приходилось постоянно перенастраивать, что увеличивало время простоя и, соответственно, себестоимость.

Ну и, конечно, стоит обратить внимание на автоматизацию. Не все клепальные станки одинаково автоматизированы. Некоторые требуют постоянного вмешательства оператора, другие – способны работать практически автономно. Это напрямую влияет на производительность и, как следствие, на рентабельность. Мы пытались сэкономить на автоматизации, выбрал модель с минимальным количеством функций, что в итоге привело к увеличению затрат на оплату труда и снижению скорости производства. Сейчас понимаем, что разумные инвестиции в автоматизацию – это инвестиции в будущее.

Материалы и их влияние на эффективность клепания

Не стоит забывать о материалах, из которых сделаны ваши складные стулья. Тип металла, его толщина и марка влияют на выбор клепального станка и на параметры клепания. Например, при работе с тонким алюминием требуется более деликатный режим, иначе можно повредить заготовку. Игнорирование этого фактора может привести к браку и увеличению затрат на переделку.

Еще один важный момент – подготовка материалов. Некачественная очистка или обработка поверхности металла может привести к плохому сцеплению элементов и, как следствие, к поломке стула. Перед клепанием необходимо тщательно очистить заготовки от ржавчины, окалины и других загрязнений. Мы раньше пренебрегали этой процедурой, что приводило к высокой доле брака и постоянным жалобам от клиентов.

Проблемы с качеством клепания и способы их решения

Одним из самых распространенных проблем при работе с клепальными станками является некачественное клепание. Это может проявляться в виде трещин, деформации металла или плохого соединения элементов. Причин может быть несколько: неправильные параметры клепания, некачественные материалы, износ инструмента. В нашем случае, проблема была в неправильном подборе давления при клепании. Нам пришлось проводить много экспериментов, чтобы найти оптимальные параметры для наших конкретных стульев.

Регулярное обслуживание и смазка клепального станка также играют важную роль в обеспечении качества клепания. Износ инструмента может привести к деформации заготовок и плохому соединению элементов. Мы установили график обслуживания и смазки станка, что позволило значительно снизить количество брака.

Рекомендации по выбору поставщика и сервисной поддержки

Выбирая поставщика клепальных станков, важно обращать внимание не только на цену, но и на репутацию компании и качество сервисной поддержки. Хороший поставщик должен предоставить полную техническую документацию, обучение персонала и оперативную техническую поддержку. Мы столкнулись с тем, что наш поставщик не спешил отвечать на наши вопросы и не оказывал должной технической поддержки. Это сильно затрудняло нашу работу и приводило к задержкам в производстве.

Не стоит гнаться за самой низкой ценой. Часто дешевые клепальные станки оказываются ненадежными и требуют постоянного ремонта. Лучше заплатить немного больше и купить оборудование от проверенного производителя с хорошей репутацией.

Неожиданные трудности: адаптация к производственному процессу

Адаптация клепального станка к производственному процессу – это отдельная задача. Нельзя просто установить станок и сразу начать производство. Необходимо разработать технологическую карту, обучить персонал, организовать систему контроля качества. Мы сильно недооценили сложность этого этапа и столкнулись с многочисленными проблемами на старте. Неправильная организация производственного процесса привела к задержкам в производстве и увеличению затрат.

Нам пришлось потратить много времени и сил на оптимизацию производственного процесса. Мы разработали новую технологическую карту, обучили персонал и внедрили систему контроля качества. Это позволило значительно повысить производительность и снизить количество брака.

Примеры успешных внедрений и уроки, которые из них извлекли

Мы изучили опыт других компаний, занимающихся производством складных стульев. Один из примеров, который нас вдохновил, – компания [ООО Дунгуань Цзючжоу Прецизионное оборудование](https://www.rivetingmachine.ru). Они активно используют современные технологии и автоматизацию в производстве клепальных станков, что позволяет им выпускать продукцию высокого качества. Мы решили обратиться к их рекомендациям и внедрили некоторые из них в нашу производственную практику. Это привело к значительному улучшению результатов.

Главный урок, который мы извлекли из нашего опыта – не стоит недооценивать сложность производственного процесса. Необходимо тщательно планировать все этапы производства, выбирать надежное оборудование и обучать персонал. Только так можно добиться успеха в бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая пуговичная машина JZ-989N1

Полностью автоматическая пуговичная машина JZ-989N1 -

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

Автоматическая пряжечная машина D-образного типа JZ-989DS (тип “два в одном”)

Автоматическая пряжечная машина D-образного типа JZ-989DS (тип “два в одном”) -

Гидравлический клепальный станок JZ-9306

Гидравлический клепальный станок JZ-9306 -

Автоматический станок для многоугольной резки Z-938M1

Автоматический станок для многоугольной резки Z-938M1 -

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Машина для пробивки пористых материалов JZ-968C2

Машина для пробивки пористых материалов JZ-968C2 -

Настольный пневматический клепальный станок JZ-9206

Настольный пневматический клепальный станок JZ-9206 -

Механический штамповочный станок JZ-918C

Механический штамповочный станок JZ-918C -

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Машина для приклеивания мягких колес из белой резины JZ-916AR

Машина для приклеивания мягких колес из белой резины JZ-916AR

Связанный поиск

Связанный поиск- Машина для двойного длинного люверса

- Oem рекламная ткань проушины машина

- Завод штамповочных и пряжечных клепальных машин

- Производство багажных клепальных машин в китае

- Производитель обувных проушин

- Дешевые одна голова угол защиты машины

- Производители электрических клепальных машин

- Автоматический станок для фиксации бусин с когтевыми зажимами

- Дешевые большой клепальный станок

- Китай фабрика обувного материала eyeletting машина