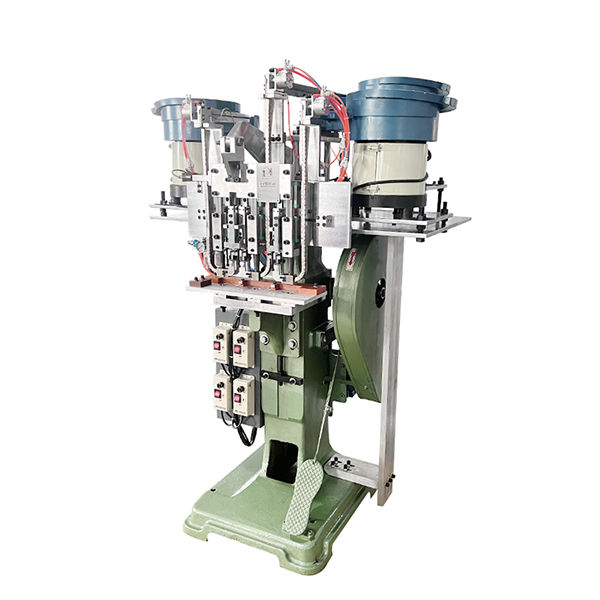

Оптовая автоматическая альпинистская пряжка клепальная машина

За последнее время наблюдается огромный интерес к автоматизированным решениям в области крепления, особенно к машинам для установки клепальных соединений. Часто, когда речь заходит об автоматизации производства альпинистской пряжки, возникает представление о каком-то волшебном устройстве, которое решит все проблемы. На самом деле, всё гораздо сложнее, и понимание реальных возможностей и ограничений таких машин – ключ к успешной интеграции в производственный процесс.

Что такое автоматическая клепальная машина для альпинистской пряжки и зачем она нужна?

В общем-то, принцип работы такой машины не сложен: она берет предварительно подготовленную пряжку и, используя различные типы клепальных элементов (например, штифты или диски), надежно фиксирует ее на изделии. Ручной клепать, конечно, можно, но это требует высокой квалификации оператора, занимает много времени и подвержено ошибкам. Автоматизация, таким образом, повышает производительность, снижает затраты на рабочую силу и, что не менее важно, обеспечивает стабильное качество продукции. Но 'стабильное качество' – это не только про отсутствие дефектов, это еще и про предсказуемость процесса, про минимальную вариативность и, конечно, про соответствие требованиям стандартов.

Рынок предлагает огромное количество моделей. От простых настольных машин, предназначенных для небольших объемов, до высокоскоростных промышленных линий, способных работать круглосуточно. Важно понимать, какая именно производительность вам нужна, какие типы пряжек вы будете клепать, и какие материалы будут использоваться. Тип клепального соединения (например, с прорезью или без) также играет важную роль в выборе оборудования. Часто, при выборе ориентируются только на стоимость, а потом возникают проблемы с настройкой, обслуживанием и совместимостью с имеющимся оборудованием. Это – распространенная ошибка, которую я видел не раз.

Факторы, влияющие на выбор промышленной машины

Когда дело доходит до выбора промышленной машины, стоит учитывать множество факторов. Не только производительность и тип клепального соединения, но и автоматизация загрузки и выгрузки деталей, наличие систем контроля качества, возможность интеграции с другими стадиями производства. Хороший производитель должен предложить не просто машину, а комплексное решение, включающее в себя техническую поддержку, обучение персонала и запасные части. Как показывает практика, недооценка этих аспектов может привести к серьезным проблемам в будущем. К примеру, не стоит забывать о необходимости регулярного обслуживания и калибровки, иначе качество продукции быстро ухудшится.

Недавно мы помогали одному производителю чемоданов интегрировать автоматическую пряжковую машину в их производственную линию. Они изначально выбрали очень дешевую модель, ориентируясь только на цену. В итоге, через несколько месяцев эксплуатации, машина начала давать сбои, качество клепания ухудшилось, а время простоя увеличилось в разы. Попытки самостоятельно устранить проблемы ни к чему не привели, и в итоге пришлось заменить машину на более надежную и, конечно, дороже.

Проблемы, с которыми сталкиваются при внедрении автоматизации

Процесс внедрения автоматизации – это не просто покупка оборудования. Это целый комплекс работ, включающий в себя проектирование технологического процесса, настройку оборудования, обучение персонала и интеграцию с существующей производственной системой. Часто возникают проблемы с совместимостью оборудования разных производителей, с интеграцией систем контроля качества и с адаптацией персонала к новым условиям работы. Важно заранее продумать все эти аспекты и предусмотреть возможность их решения.

Особенности работы с различными материалами

Клепальная машина должна быть адаптирована для работы с конкретными материалами, из которых изготовлена пряжка и изделие. Например, для работы с алюминиевыми пряжками требуется другой тип клепальных элементов и другой режим работы машины, чем для работы с стальными. Игнорирование этого факта может привести к повреждению оборудования и ухудшению качества продукции. При работе с пластиком, необходимо строго контролировать температуру клепания, чтобы избежать деформации материала.

Иногда возникают сложности с установкой и настройкой различных типов клепальных элементов. Важно точно соблюдать рекомендованные производителем параметры, чтобы обеспечить надежное соединение. Ошибки в настройке могут привести к ослаблению соединения или к повреждению пряжки. Не стоит экономить на расходных материалах – качественные клепальные элементы – это залог долговечности и надежности соединения.

Перспективы развития автоматизации в производстве альпинистских пряжек

Сейчас активно разрабатываются новые технологии в области автоматизации производства, такие как использование искусственного интеллекта и машинного обучения для контроля качества, роботизация процессов загрузки и выгрузки деталей, и интеграция с системами цифрового двойника. Эти технологии позволяют повысить эффективность производства, снизить затраты и улучшить качество продукции. В частности, уже появляются системы машинного зрения, которые могут автоматически выявлять дефекты клепания и корректировать параметры работы машины.

ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) постоянно следит за новейшими тенденциями в этой области и предлагает широкий выбор автоматизированных решений для производства клепанных соединений. У нас вы можете найти как простые настольные клепальные машины, так и высокоскоростные промышленные линии, а также получить квалифицированную консультацию по выбору оптимального оборудования для вашего производства. Наши машины, как правило, подходят для широкого спектра отраслей, включая обувную, мебельную, автомобильную и другие.

Важно помнить, что автоматизация – это не панацея. Она требует грамотного подхода, квалифицированного персонала и постоянного контроля качества. Но при правильной организации процесса автоматизации, можно добиться значительного повышения эффективности производства и конкурентоспособности вашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой)

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой) -

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

Машина для пробивки пористых материалов JZ-968C2

Машина для пробивки пористых материалов JZ-968C2 -

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Автоматическая клепальная машина JZ-989M-1 (серводвигатель) -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Машина для двойного бигования JZ-503

Машина для двойного бигования JZ-503 -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

Станок для изготовления металлических шнурковых головок JZ-918J

Станок для изготовления металлических шнурковых головок JZ-918J -

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения)

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения)

Связанный поиск

Связанный поиск- Дешевые складной стул заклепки машина

- Китай производитель футбольной обуви подошвы клепальные машины

- Высокое качество автоматическая улитка пряжка клепка машина

- Завод жемчужного когтя ногтя клепальной машины

- Производители шестигранных клепальных станков

- Завод проушин фиксирующая машина

- Поставщики одной головки клепальный станок

- Оптовая футбольная обувь подошва заклепка машина

- Производитель автоматического когтевого гвоздезабивного станка

- Поставщики oem полуавтоматическая машина для клепки кнопок