Обувь делая машину проушины

Зачастую, при обсуждении автоматизации процесса создания отверстий в обуви, всплывает идея специализированных машин, способных мгновенно и идеально делать все необходимые проушины. Вроде бы логично – автоматизация, скорость, точность. Но реальность оказывается гораздо сложнее. Многие начинающие предприниматели, приходя в эту сферу, зацикливаются на таком решении, забывая о множестве факторов, влияющих на выбор оптимального инструмента и технологического процесса. Поэтому, сегодня хочу поделиться своим опытом – как успешным, так и неудачным – в области автоматизации этого этапа производства обуви.

Что такое проушины и зачем они важны?

Прежде чем говорить о машинах, стоит напомнить, что такое проушины. Это не просто отверстия для шнурков. Качество и расположение проушин напрямую влияют на долговечность обуви, комфорт ношения и, конечно же, на внешний вид изделия. Неправильно сделанная проушина – это гарантированный брак, увеличивающий себестоимость и снижающий конкурентоспособность.

Важно понимать, что типы проушин (круглые, овальные, плоские) и их расположение зависят от конструкции обуви, материала верха и подошвы. Ошибочно полагать, что существует универсальный вариант, подходящий для всего. Поэтому, автоматизация должна учитывать эту специфику.

Проблемы часто возникают с плотными, неподатливыми материалами, например, с кожей повышенной плотности или с искусственной кожей, которая может деформироваться при воздействии механических сил. Использование неподходящих инструментов или неправильная настройка параметров приводят к растрескиванию, вырыванию или просто неаккуратным отверстиям.

Различные методы создания проушин: обзор

Существует несколько основных способов создания проушин: механический (ручной), гильотинный, электроэрозионный и лазерный. Ручной метод, конечно, самый трудоемкий и наименее эффективный для массового производства. Гильотины – это стационарные устройства, позволяющие делать быстро и аккуратно отверстия в плоских материалах. Однако, они не подходят для сложных конструкций или для работы с материалами, склонными к деформации. Электроэрозионная обработка и лазерная резка – более современные и точные методы, но они требуют значительных инвестиций в оборудование и квалифицированного персонала.

В нашей компании ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) мы долгое время работали с гильотинами. По мере роста объемов производства и увеличения сложности моделей обуви, очевидные ограничения этого метода стали проявляться. В частности, возникали проблемы с точным позиционированием, особенно при работе с нестандартными формами проушин.

Автоматизация: обещания и реальность

Как я уже говорил, многие смотрят на автоматизацию создания проушин как на панацею. Но стоит тщательно взвесить все 'за' и 'против'. Автоматизированные машины, как правило, дороже ручного труда, и требуют квалифицированного обслуживания и настройки. Но они способны обеспечить высокую скорость и точность, снизить количество брака и повысить производительность.

Первый опыт с автоматизированной машиной был, скажем так, неоднозначным. Мы приобрели машину для прорубания отверстий на основе пневматического привода. Она обещала безупречную точность и высокую скорость работы. Но в итоге, столкнулись с постоянными проблемами с настройкой, поломками и необходимостью частой замены изнашивающихся деталей. Кроме того, машина оказалась слишком чувствительной к качеству заготовки – даже небольшие отклонения в размерах материала приводили к образованию неровных отверстий.

Позже, после консультаций с инженерами и дальнейших испытаний, мы выяснили, что проблема заключалась не только в самой машине, но и в неправильном подборе насадок и настройке параметров. Также, оказалось, что качество заготовки (плотность, текстура материала) играет огромную роль в результатах работы. Только после оптимизации всех этих факторов, мы смогли добиться приемлемых результатов.

Проблемы позиционирования и контроля качества

Одним из самых сложных аспектов автоматизации создания проушин является точное позиционирование инструмента. Машина должна безукоризненно точно располагать инструмент относительно заготовки, чтобы отверстия были сделаны в нужных местах. Неточности в позиционировании приводят к тому, что обувь выходит из строя, а брак – это прямые потери.

Для контроля качества отверстий необходимо использовать систему визуального контроля или автоматические датчики. Они позволяют оперативно выявлять дефекты и предотвращать попадание бракованной продукции в дальнейшее производство.

Мы экспериментировали с различными системами позиционирования, включая оптические датчики и системы точного управления перемещением. Наиболее эффективным оказался вариант, сочетающий в себе оптический датчик и систему точного управления на основе шаговых двигателей. Это позволило нам добиться высокой точности позиционирования и снизить количество брака до минимума.

Альтернативные подходы и перспективные технологии

Сейчас, многие компании вносят изменения в процессы автоматизации, стремясь к более гибким и адаптивным решениям. Например, вместо использования стационарных гильотины, разрабатываются модульные системы, позволяющие быстро и легко перенастраивать машину для работы с различными типами обуви и материалами. Также, активно развивается направление использования роботизированных систем, которые способны выполнять сложные операции, требующие высокой точности и контроля.

В частности, мы сейчас рассматриваем возможность внедрения роботизированной системы с использованием машинного зрения. Эта система позволит автоматически определять тип материала, его плотность и другие параметры, и на основе этих данных оптимизировать параметры работы машины. Это должно значительно повысить эффективность и гибкость производства.

Вывод: нет универсального решения

Итак, подводя итог, хочу сказать, что нет универсального решения для автоматизации создания проушин. Выбор оптимального метода зависит от множества факторов, включая тип обуви, материал верха и подошвы, объемы производства и доступный бюджет. Автоматизация – это не просто покупка дорогостоящего оборудования, а комплексный процесс, требующий тщательного анализа, проектирования и внедрения.

Не стоит забывать о важности обучения персонала и постоянного контроля качества. Только в этом случае автоматизация сможет принести максимальную пользу и повысить конкурентоспособность предприятия.

И да, перед принятием решения о внедрении автоматизированного оборудования, обязательно проведите тестовые испытания на небольших партиях продукции. Это поможет выявить возможные проблемы и оптимизировать параметры работы машины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клеевая машина для нанесения термоплавкого клея JZ-102A точечным (распылительным) клеем

Клеевая машина для нанесения термоплавкого клея JZ-102A точечным (распылительным) клеем -

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

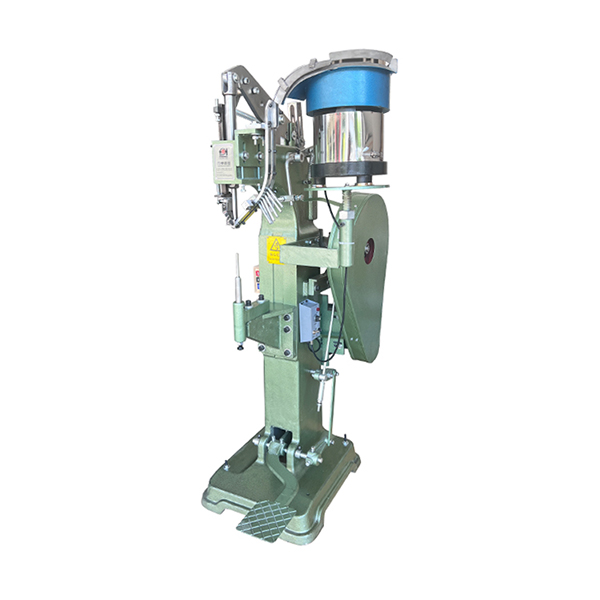

Автоматическая клепальная машина JZ-988DX-1

Автоматическая клепальная машина JZ-988DX-1 -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Клепальный станок JZ-958K

Клепальный станок JZ-958K -

Станок для заклепки сумок для гольфа JZ-988RX

Станок для заклепки сумок для гольфа JZ-988RX -

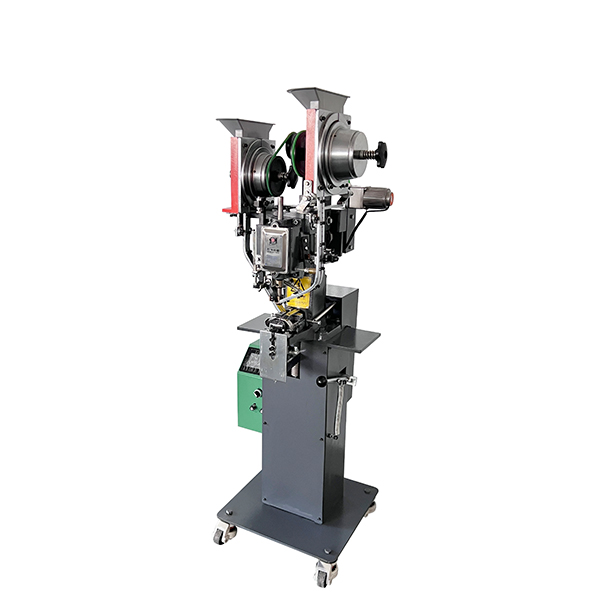

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

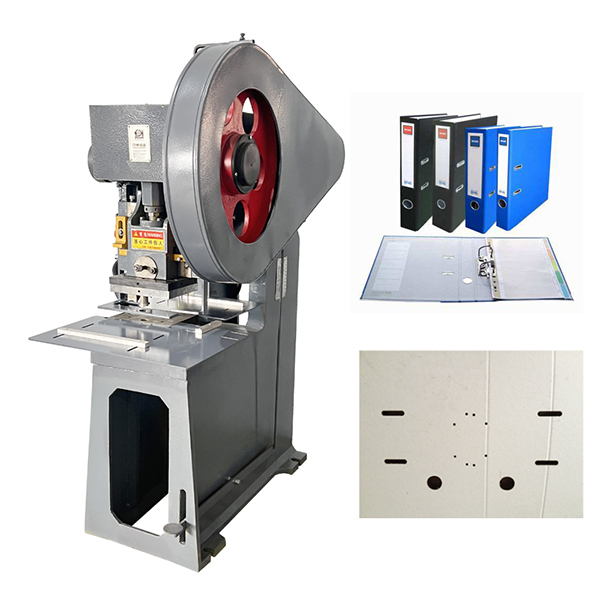

Крупногабаритная машина для пробивки пористых материалов Z-9610C

Крупногабаритная машина для пробивки пористых материалов Z-9610C -

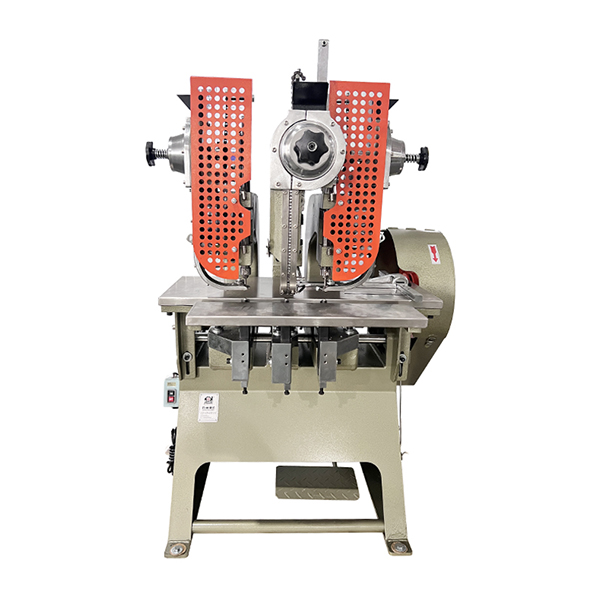

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами -

Средняя клепальная машина JZ-968ML

Средняя клепальная машина JZ-968ML -

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Связанный поиск

Связанный поиск- Производитель серводвигателя автоматической пряжки штамповки машины

- Китайские производители двухзернового клепального станка для пряжек на талии

- Поставщики oem рекламной ткани проушины машины

- Производитель автоматической пряжки улитки клепальный станок

- Оптовая пружина кнопка клепки машина

- Китай фабрика футбольной обуви подошва клепальная машина

- Талия пряжка клепки машина завод

- Китайские поставщики коляски клепальные машины

- Полностью автоматическая машина для навешивания люверсов

- Высокое качество шестиугольный проушина клепальный станок