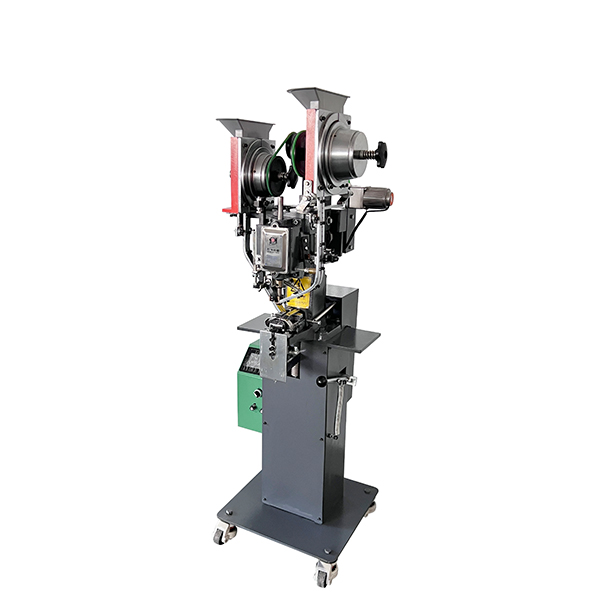

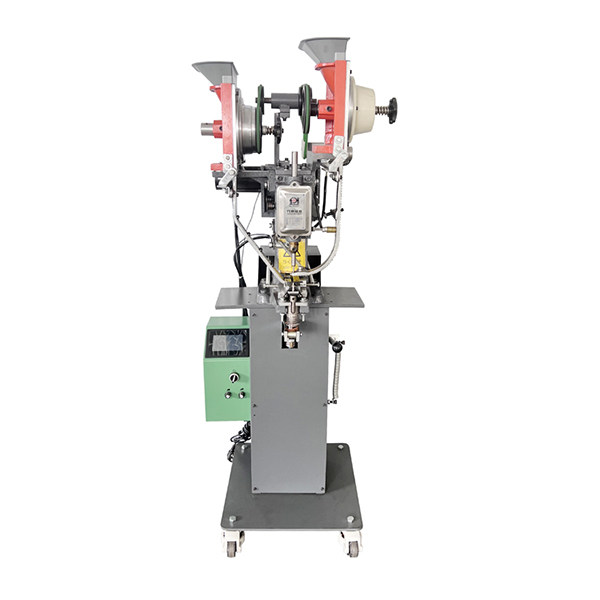

Машина для прорезки люверсов в средней части подошвы

Если вы ищете способ надежно и аккуратно проделывать отверстия для люверсов именно в средней части подошвы, то, скорее всего, сталкиваетесь с одним и тем же – сложностью. Многие производители обуви, особенно небольшие мастерские, пытаются использовать универсальные прошивальные машины или модифицированные станки, но результат часто оставляет желать лучшего. Оптимальное решение – это, конечно, специализированное оборудование, но его выбор и настройка требуют определенных знаний и опыта. Начнем с того, что разберем, почему стандартные методы часто не работают, и какие факторы необходимо учитывать.

Почему стандартные решения часто не подходят?

Первое, с чем сталкиваешься – это толщина подошвы. В большинстве случаев, подошва представляет собой сложную конструкцию из нескольких слоев: верхний слой, промежуточный слой (например, из вспененного материала или полиуретана) и основание (например, из резины). Пробивание отверстия через все эти слои одним проходом, даже при использовании мощного станка, может привести к деформации подошвы, растрескиванию материала или просто неаккуратным, неровным отверстиям. Попытки сделать это с помощью обычной прошивальной машины, как правило, заканчиваются поломкой игл и повреждением подошвы. Проблема усугубляется при работе с твердыми материалами, такими как прочная резина или композитные материалы, которые часто используются в производстве спортивной обуви.

Второе – точность позиционирования. Отверстия должны быть расположены в строго определенном месте, чтобы обеспечить правильную посадку люверсов и функциональность обуви. Даже незначительное отклонение от заданных координат может привести к тому, что люверс будет неровно сидеть или даже повредит подошву. Это особенно важно при производстве обуви, требующей высокой точности и эстетичности. Например, при изготовлении дизайнерской обуви или обуви премиум-класса, любая неточность недопустима.

Третье, и не менее важное – сила и стабильность. Процесс проделывания отверстия требует достаточной силы для пробивания материала, но при этом нужно обеспечить стабильность инструмента, чтобы избежать смещения и деформации подошвы. Это становится особенно актуальным при работе с толстыми слоями материала или при производстве больших партий обуви.

Опыт работы с различными типами подошв

За время работы с различными типами подошв, я убедился, что универсальных решений не существует. Что хорошо работает с подошвой из резины, может быть совершенно неприменимо к подошве из вспененного материала. Например, один из самых сложных случаев, с которым мы сталкивались, связан с производством сандалий для пляжа. Подошва была выполнена из мягкого, но достаточно прочного вспененного полиуретана. Попытки использовать обычные прошивальные машины приводили к тому, что подошва просто разваливалась вокруг отверстия. В результате, нам пришлось разработать специальный инструмент, с регулируемой глубиной прокола и системой защиты от деформации материала.

Более успешным опытом является работа с подошвами, выполненными из композитных материалов. В таких случаях, необходим специальный инструмент, способный пробивать не только верхний слой, но и промежуточные слои, не повреждая их. Для этого часто используют станки с использованием алмазных или керамических сверл.

Альтернативные подходы и инструменты

Оптимальным решением для **прорезки люверсов в средней части подошвы** является использование специализированного оборудования. Существует несколько типов таких станков: настольные, стационарные и ручные. Выбор конкретного типа зависит от объема производства, типа используемого материала и необходимой точности. В нашей компании, ООО Дунгуань Цзючжоу Прецизионное оборудование, мы предлагаем решения для различных задач.

Настольные прошивальные станки

Настольные станки – это компактные и относительно недорогие устройства, которые подходят для небольших партий обуви. Они позволяют проделывать отверстия с высокой точностью и минимальным риском повреждения материала. Однако, они могут быть недостаточно мощными для работы с толстыми слоями подошвы или твердыми материалами.

Стационарные прошивальные станки

Стационарные станки – это более мощные и производительные устройства, которые подходят для крупносерийного производства. Они обычно оснащены автоматическими системами позиционирования и регулировки глубины прокола, что позволяет обеспечить высокую точность и качество работы. В некоторых моделях предусмотрена система охлаждения, что особенно важно при работе с твердыми материалами.

Ручные прошивальные инструменты

Ручные инструменты, такие как специализированные прошивальные шило или степлер, могут быть использованы для выполнения небольшого количества отверстий или для работы с материалами, которые сложно обрабатывать на станке. Однако, они требуют высокой квалификации оператора и могут быть трудоемкими.

Рекомендации и предостережения

При выборе инструмента для **прорезки люверсов в подошве** необходимо учитывать не только тип используемого материала, но и требуемую точность и производительность. Важно также обратить внимание на наличие системы защиты от деформации материала и возможность регулировки глубины прокола. Не стоит недооценивать важность обучения персонала – даже самый дорогой станок будет бесполезен, если его не умеют правильно использовать.

Один из самых распространенных ошибок – это использование слишком высокой скорости прокола. Это может привести к деформации подошвы и повреждению материала. Необходимо тщательно подобрать параметры работы станка в зависимости от типа используемого материала и толщины слоя.

На рынке представлено множество различных моделей **машин для прорезки люверсов** – от простых ручных инструментов до сложных автоматизированных комплексов. Выбор конкретного решения зависит от ваших потребностей и бюджета. При необходимости, обратитесь к специалистам, которые помогут вам подобрать оптимальный вариант.

Проблемы с автоматизацией и возможные решения

Автоматизация процесса **прорезки люверсов в средней части подошвы** может значительно повысить производительность и снизить трудозатраты. Однако, это требует значительных инвестиций и наличия квалифицированного персонала для обслуживания и настройки оборудования. Одним из наиболее перспективных направлений является использование роботизированных систем, которые могут выполнять эту операцию с высокой точностью и скоростью.

Одной из основных проблем автоматизации является обеспечение стабильного позиционирования подошвы. Это можно решить с помощью использования специальных кондукторов и систем захвата. Также важно обеспечить защиту от случайных повреждений материала. В нашей компании ООО Дунгуань Цзючжоу Прецизионное оборудование мы активно разрабатываем решения в этой области, предлагая индивидуальные комплексы для автоматизации производства обуви. Мы понимаем, что ключевым фактором успеха является не только наличие современного оборудования, но и грамотная интеграция его в существующий производственный процесс.

Иногда, даже с автоматизированными решениями, возникают проблемы с качеством прокола, особенно при работе с неоднородными материалами. Для решения этой проблемы можно использовать системы контроля качества, которые автоматически проверяют качество отверстий и выявляют дефекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4

Связанный поиск

Связанный поиск- Шестигранный заклепочный станок с петушиным глазом

- Поставщики длинный коктейль клепки машины из китая

- Поставщики металлические клепальные машины из китая

- Oem футбольная обувь подошва заклепка машина

- Высокое качество обувь заклепки машина

- Китай автоматическая джинсовая пуговица клепальный станок

- Китайская машина кнопки защелки

- Производители гидравлических клепальных машин

- Завод по производству углового пресса с двойной головкой

- Китайские поставщики металла четыре-в-одном кнопка клепки машины