Машина для клепки детских колясок

Многие начинающие предприниматели, планирующие производство детских колясок, сразу думают о машине для клепки. И это логично – соединение деталей коляски клепкой, особенно каркаса, кажется надежным и долговечным решением. Но часто недооценивают сложность выбора именно этой машины. Потому что существует огромный разброс по производительности, надежности и, конечно же, цене. Я вот, уже лет десять в этой сфере, вижу, как много ошибок совершают, и хотелось бы поделиться своим опытом. Понимаете, просто 'купить самую дешевую' – это часто билет в тупик. Особенно когда речь идет о безопасности детских товаров.

Проблемы с качеством соединения и требования безопасности

Первая и самая важная проблема – это качество соединения. Клепка должна быть прочной, равномерной, без люфтов и деформаций. Иначе, нагрузка на каркас коляски, особенно при использовании, может привести к его поломке. Вспомните, какая ответственность на лежит на производителе детской коляски – это не просто бизнес, это здоровье детей.

Безопасность – это отдельная большая тема. Машина должна соответствовать всем нормам и требованиям, как техническим, так и касающимся защиты оператора. У меня был случай, когда мы покупали машину для клепки у одного поставщика. Выглядела она неплохо, цена была привлекательная. Но быстро выяснилось, что при работе она создавала слишком большой шум и вибрацию, а система защиты оператора была практически отсутствует. Это была прямая угроза для здоровья и безопасности персонала.

Типы машин для клепки: какой выбрать?

Существует несколько основных типов машин для клепки. Ручные – для небольших объемов производства, полуавтоматические – для среднего, и полностью автоматические – для больших серий. Выбор зависит от ваших планов и бюджета. Но, как показывает практика, переход на автоматизированное производство может окупиться в краткосрочной перспективе, за счет снижения трудозатрат и повышения качества.

Важно понимать, какие именно материалы вы будете клепать. Пластик, металл, композитные материалы – каждый материал требует своего типа клепки и, соответственно, своего оборудования. Нельзя использовать одну и ту же машину для клепки для всех материалов.

Пример конкретной модели и ее особенности

Например, мы несколько лет использовали машину для клепки фирмы Riveting Machine. (https://www.rivetingmachine.ru/). Это довольно надежное оборудование, особенно если выбирать модели с электроприводом. Электропривод позволяет обеспечить более стабильную и равномерную клепку, а также снижает нагрузку на оператора. Я бы рекомендовал обратить внимание на модели с регулируемой силой клепки – это позволяет адаптировать машину под разные материалы и толщины деталей.

Стоит обратить внимание на наличие автоматической подачи заклепок и контроля за их правильностью установки. Это значительно повышает производительность и снижает вероятность брака.

Практические советы и ошибки при выборе

Вот несколько советов, которые помогут вам избежать распространенных ошибок при выборе машины для клепки:

- Не экономьте на качестве. Дешевая машина может быстро выйти из строя, а качество клепки будет оставлять желать лучшего.

- Изучите отзывы других пользователей. Почитайте форумы, посмотрите обзоры на YouTube.

- По возможности, посетите завод-производитель. Посмотрите, как работает оборудование в реальных условиях, поговорите с техниками.

- Убедитесь, что поставщик предоставляет гарантию и техническую поддержку. Это может пригодиться в случае возникновения проблем.

Проблемы с поставками заклепок и их влияние на производство

Еще один момент, о котором часто забывают – это поставки заклепок. Заклепки должны быть высокого качества, правильной формы и размера. Некачественные заклепки могут привести к поломке машины и ухудшению качества клепки. У нас иногда возникали проблемы с поставками, и это серьезно срывало производственный график. Поэтому, важно заранее договориться с поставщиком и иметь запас заклепок на случай непредвиденных обстоятельств.

Реальный кейс: неудачный опыт с 'дешёвой' машиной

Мы однажды приобрели машину для клепки по очень низкой цене, заманчиво рекламируемую как 'эконом-решение'. В итоге, она сломалась через два месяца работы. Попытки ремонта оказались безуспешными, а деньги на нее были потеряны. Пришлось срочно искать замену и терять время. Это был болезненный урок, который я запомнил на всю жизнь.

Заключение: Инвестиция в надежность

В заключение хочу сказать, что покупка машины для клепки – это не просто затрата, это инвестиция в надежность и качество вашего производства. Не стоит экономить на оборудовании, лучше немного переплатить, но получить надежную и долговечную машину, которая будет служить вам долгие годы. И, конечно, не забудьте про безопасность – она должна быть на первом месте!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения)

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения) -

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Автоматическая пряжечная машина D-образного типа JZ-989DS (тип “два в одном”)

Автоматическая пряжечная машина D-образного типа JZ-989DS (тип “два в одном”) -

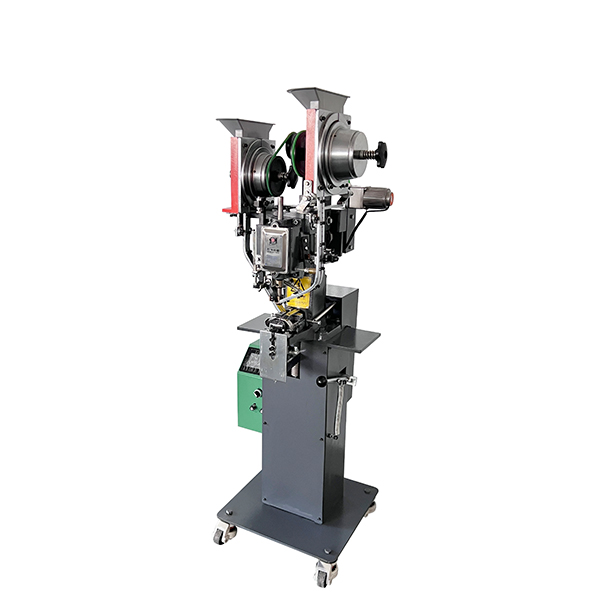

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

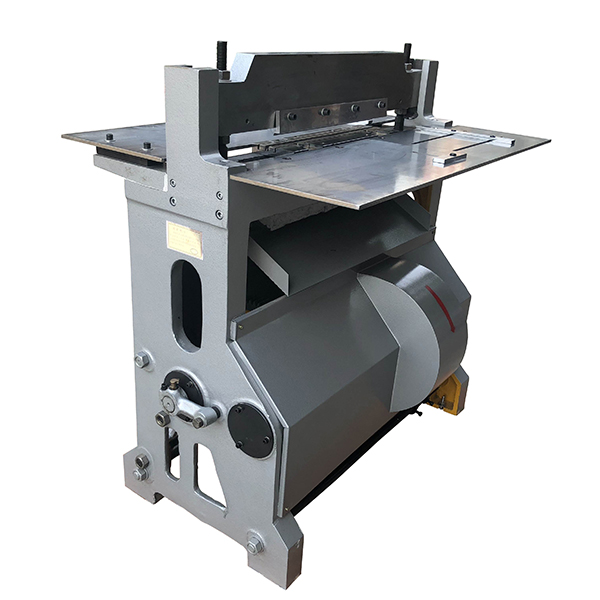

Биговальная машина JZ-501

Биговальная машина JZ-501 -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Автоматическая воздушная окуляровая машина JZ-918B

Автоматическая воздушная окуляровая машина JZ-918B -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Большой клепальный станок JZ-988RF

Большой клепальный станок JZ-988RF

Связанный поиск

Связанный поиск- Китайский металлический угловой протектор

- Производители пластиковых клепальных станков в китае

- Поставщики oem полые гвозди клепальные машины

- Пятичелюстной кнопочный станок производители в китае

- Китайские поставщики автоматическая машина для клепки пуговиц с грибовидной головкой

- Дешевые клепальный станок

- Пластиковые 4 в 1 кнопка машина

- Производитель четырехзернистого клепального станка

- Китайская автоматическая двухзерновая длинная форма дроссельной проушины машина пробивки и застежки 2 в 1

- Высокое качество сетка кнопка проушина клепальный станок