Машина для заклепки мешков

Многие думают, что машина для заклепки мешков – это просто механизм для крепления мешков. Но на самом деле, вопрос не так прост. Часто недооценивают важность правильного выбора оборудования, а также особенности материалов и технологических процессов. Пожалуй, самая распространенная ошибка – попытка сэкономить на покупке, что в конечном итоге приводит к проблемам с производительностью, качеством и, как следствие, к убыткам. Я вот, за годы работы в этой сфере, видел немало таких ситуаций.

От простого к сложному: типы забивателей и их применение

Первый вопрос, который встает – какой тип забивателя мешков выбрать? Тут сразу возникает куча вариантов: ручные, полуавтоматические, автоматические. Ручные – это, конечно, бюджетно, но трудозатраты огромны, и они непрактичны при больших объемах. Полуавтоматические уже удобнее, но их производительность ограничена. Автоматические – это, безусловно, оптимальное решение для серьезного производства, но и цена соответствующая. Выбор зависит от вашей конкретной задачи – объема производства, типа мешков (размер, материал, плотность), требуемой скорости и бюджета. ООО Дунгуань Цзючжоу Прецизионное оборудование предлагает широкий спектр решений, от простых ручных моделей до высокопроизводительных автоматических линий – подробнее можно узнать на нашем сайте: https://www.rivetingmachine.ru.

Важно учитывать, что разные типы забивателей подходят для разных типов мешков. Например, для крепления тонких полиэтиленовых мешков подойдут одни модели, а для более плотных, например, из прочной ткани или холста – другие. Неправильный выбор может привести к повреждению мешка, снижению прочности соединения или просто невозможности заклепки.

Ручные забиватели: когда они оправданы?

Несмотря на появление автоматизированных решений, ручные забиватели до сих пор используются в небольших мастерских или для эпизодических работ. Они относительно дешевы и просты в обслуживании. Однако, работа с ними довольно утомительна, и производительность оставляет желать лучшего. Кроме того, качество заклепки зависит от мастерства оператора. Но если речь идет о небольшом объеме и невысоких требованиях к скорости, то ручной забиватель может быть вполне приемлемым вариантом.

Я помню один случай, когда небольшая компания по производству тканевых сумок приобрела ручной забиватель. Сначала им было удобно, но со временем оператор начал уставать, и качество заклепок стало ухудшаться. В результате, им пришлось переходить на полуавтоматический забиватель, чтобы обеспечить стабильное качество и повысить производительность.

Полуавтоматические и автоматические забиватели: выбор для серьезного производства

Полуавтоматические и автоматические машины для заклепки мешков позволяют значительно повысить производительность и снизить трудозатраты. Они могут работать непрерывно, обеспечивая стабильное качество заклепок. Автоматические модели, в частности, оснащены датчиками, которые контролируют процесс заклепки и автоматически корректируют параметры работы. Это позволяет избежать ошибок и повысить надежность соединения.

Однако, такие модели требуют определенных навыков для обслуживания и настройки. Необходимо регулярно проводить техническое обслуживание, заменять изношенные детали и обучать персонал работе с оборудованием. В остальном же, они представляют собой надежное и эффективное решение для производства больших объемов мешков.

Материалы и их влияние на процесс заклепки

Материал мешка – это еще один важный фактор, который необходимо учитывать при выборе забивателя мешков. Разные материалы требуют разных параметров заклепки. Например, при заклепке полиэтиленовых мешков необходимо использовать специальные заклепки и настраивать давление заклепывания, чтобы не повредить материал. При работе с хлопковыми или льняными мешками, настраивают другой режим работы.

Использование неподходящих заклепок или неправильная настройка параметров заклепывания может привести к повреждению мешка, снижению прочности соединения или просто невозможности заклепки. Поэтому, перед началом работы необходимо внимательно изучить рекомендации производителя материалов и подобрать соответствующие параметры заклепки.

Выбор заклепок: важный аспект

К заклепкам тоже нужно подходить с умом. Они бывают разных размеров, форм и материалов. Выбор зависит от материала мешка и требуемой прочности соединения. Например, для крепления тяжелых грузов используют более прочные заклепки, а для легких мешков – более легкие. Также важно учитывать материал заклепки – он должен быть совместим с материалом мешка, чтобы избежать коррозии или других проблем. Наша компания поставляет широкий ассортимент заклепок различных типов и размеров.

Бывает, что заклепки расслаиваются или ломаются при заклепке. Причина может быть разной: некачественные заклепки, неправильная настройка давления, неподходящий материал мешка. Поэтому, всегда начинайте с тестовой заклепки, чтобы убедиться, что все параметры настроены правильно.

Реальные кейсы и ошибки

За время работы я видел множество примеров как успешного внедрения машин для заклепки мешков, так и неудачных попыток. Например, однажды мы помогали компании, которая пыталась использовать дешевую автоматическую машину для заклепки мешков. Они экономили на качестве оборудования и надеялись на высокую производительность. Но в итоге, машина быстро вышла из строя, а качество заклепок было ужасным. В результате, им пришлось потратить еще больше денег на ремонт и замену оборудования. Помните, что экономия на оборудовании может обернуться гораздо большими затратами в будущем.

Еще одна распространенная ошибка – неправильная настройка параметров заклепывания. Многие просто не обращают внимания на эту деталь, что приводит к повреждению мешков или некачественным соединениям. Важно внимательно изучить инструкцию к оборудованию и правильно настроить давление, скорость и другие параметры. Лучше потратить немного времени на настройку, чем потом тратить время и деньги на ремонт и переделку.

Недавно, одна компания решила использовать забиватель мешков для производства мешков из очень плотного джута. Они выбрали модель, предназначенную для более тонких материалов. В результате, заклепки не держали, и мешки быстро рвались. Пришлось закупать новое оборудование и переобучать персонал.

Техническое обслуживание: залог долговечности

Регулярное техническое обслуживание – это залог долговечности машины для заклепки мешков. Необходимо регулярно смазывать детали, очищать их от загрязнений и заменять изношенные элементы. Кроме того, важно проводить профилактические осмотры, чтобы своевременно выявить и устранить возможные проблемы. ООО Дунгуань Цзючжоу Прецизионное оборудование предлагает услуги по техническому обслуживанию и ремонту оборудования.

Игнорирование технического обслуживания может привести к поломкам, снижению производительности и увеличению времени простоя. Не стоит экономить на техническом обслуживании, это окупится в долгосрочной перспективе.

Заключение

В заключение хочется сказать, что выбор машины для заклепки мешков – это ответственный процесс, который требует тщательного анализа и учета множества факторов. Не стоит экономить на оборудовании и забывать о техническом обслуживании. Правильный выбор оборудования и своевременное обслуживание – это залог стабильной работы и высокого качества продукции.

Надеюсь, этот небольшой рассказ, основанный на личном опыте, будет полезен тем, кто планирует приобретение забивателя мешков. Если у вас есть какие-либо вопросы, обращайтесь, всегда рад помочь. https://www.rivetingmachine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

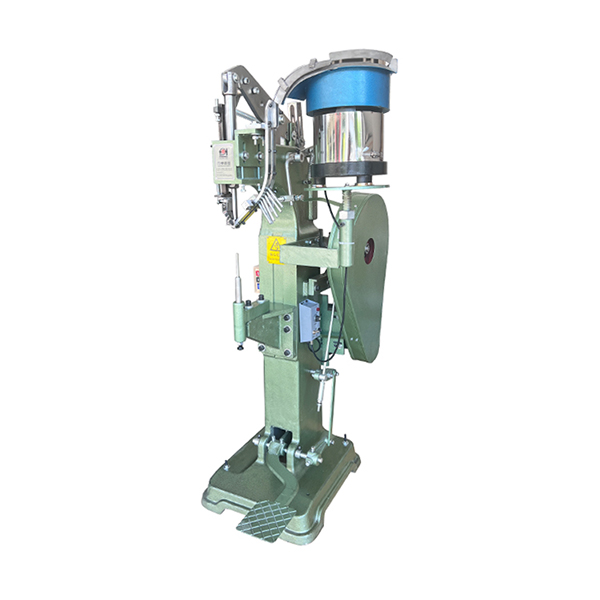

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой)

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой) -

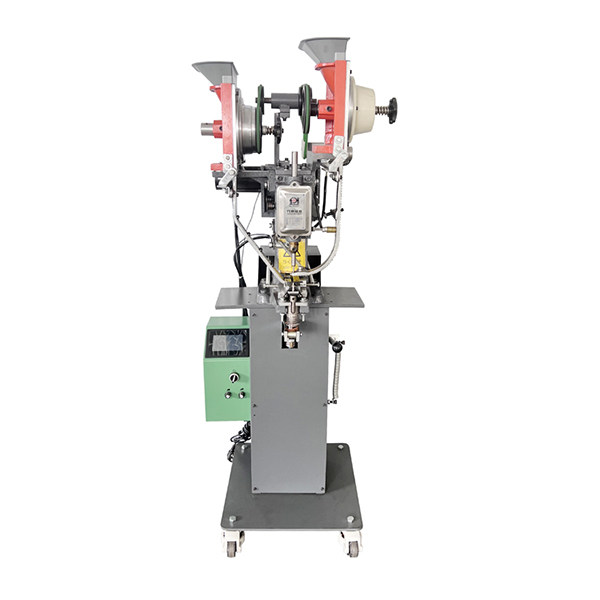

Автоматическая клепальная машина JZ-988DX-1

Автоматическая клепальная машина JZ-988DX-1 -

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном)

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном) -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

Большая белая клеевая машина JZ-916BD (1000 мм)

Большая белая клеевая машина JZ-916BD (1000 мм) -

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

Большой клепальный станок JZ-988RF

Большой клепальный станок JZ-988RF -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

Станок для изготовления металлических шнурковых головок JZ-918J

Станок для изготовления металлических шнурковых головок JZ-918J -

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Связанный поиск

Связанный поиск- Производители походной обуви пряжки машины из китая

- Поставщики клепальный станок

- Машина для двойного люверса

- Дешевые сумки проушины машина

- Высокое качество альпинизма обувь пряжки клепки машина

- Высокочастотная машина из китая

- Высокое качество три-в-одном тигр кости пряжки клепки машина

- Поставщики oem король колец петушиный глаз пряжки клепальные машины

- Высокое качество пневматический проушина клепальный станок

- Китайский завод по производству заклепочных машин из тигровой кости