Малый клепальный станок

Малый клепальный станок – это, на первый взгляд, простая вещь. Но часто люди подходят к его выбору и эксплуатации с некоторой наивностью. Иногда возникает ощущение, что это просто инструмент для прибивания 'простых' деталей. А на деле, качество работы и долговечность всей конструкции напрямую зависят от правильного выбора станка, его обслуживания и, конечно же, правильной настройки. В этой статье я хотел бы поделиться некоторыми наблюдениями и опытом, полученными за годы работы с этими машинами, и развеять некоторые распространенные заблуждения.

Что такое действительно 'малый клепальный станок'?

Когда говорят о малом клепальном станке, часто подразумевают компактные модели для небольших объемов производства или для ручного использования в мастерских. Но классифицировать их можно по разным параметрам: по мощности, по типу привода (электрический, пневматический, гидравлический), по конструкции и конечно, по области применения. Важно понимать, что 'малый' – это относительно. Станок, подходящий для работы с тонким металлом и небольшими крепежными элементами, может оказаться совершенно непригодным для работы с более толстыми деталями или большими заклепками. Мы в ООО Дунгуань Цзючжоу Прецизионное оборудование, занимаемся поставками и обслуживанием подобного оборудования, и видим, как часто клиенты выбирают модель, не соответствующую их задачам. Это приводит к снижению производительности, поломкам и, в конечном счете, к убыткам.

Например, недавно один клиент заказал у нас станок, который рассчитан на работу с заклепками диаметром до 6 мм. Он планировал использовать его для производства корпуса электроники, где заклепки были значительно больше. Результат? Станок быстро вышел из строя, износились направляющие, и требовалась дорогостоящая замена деталей. Это хороший пример того, как важно учитывать технологические особенности производства при выборе оборудования. Ключевым является определение максимально допустимого диаметра используемых заклепок и соответствующей ему мощности и конструкции станка.

Электрические vs. Пневматические: что выбрать?

Большинство малых клепальных станков работают от электричества или пневматики. Электрические модели удобны в эксплуатации, не требуют наличия сжатого воздуха и, как правило, более тихие. Но их мощность ограничена, и они не подходят для работы с большими заклепками или при высокой производительности. Пневматические станки, с другой стороны, обладают большей мощностью и способны работать с более тяжелыми деталями. Однако они требуют наличия компрессора и могут быть более шумными. Выбор зависит от конкретных задач и имеющейся инфраструктуры.

Не стоит забывать о качестве компрессора при выборе пневматического станка. Некачественный компрессор может привести к нестабильной работе станка, снижению производительности и даже к поломкам. Мы всегда рекомендуем нашим клиентам использовать компрессоры, соответствующие требованиям производителя станка, и регулярно проводить их техническое обслуживание.

Техническое обслуживание: залог долговечности

Как и любое другое оборудование, малый клепальный станок требует регулярного технического обслуживания. Это включает в себя смазку деталей, очистку от пыли и стружки, проверку состояния направляющих и других узлов. Запущенное обслуживание приводит к повышенному износу деталей, снижению точности и в конечном итоге к поломкам. Нельзя забывать и о своевременной замене изношенных деталей, таких как направляющие, шпильки и зажимные элементы.

Я часто сталкиваюсь с тем, что клиенты пренебрегают техническим обслуживанием, особенно в начале эксплуатации. Они считают, что станок 'работает', и ему ничего не требуется. Но это заблуждение. Чем раньше начать регулярное обслуживание, тем дольше прослужит станок и тем меньше будет затрат на его ремонт. В наших сервисных центрах мы предлагаем комплексные программы технического обслуживания, включающие в себя диагностику, смазку, замену изношенных деталей и обучение персонала.

Проблемы с направляющими и их решение

Одна из наиболее распространенных проблем с малым клепальным станком – это износ направляющих. Это происходит из-за трения заклепок о направляющие поверхности, а также из-за попадания стружки и грязи. Износ направляющих приводит к снижению точности, увеличению вибрации и поломке станка. Решение – это регулярная смазка направляющих специальными смазочными материалами, а также замена изношенных направляющих. В некоторых случаях можно попробовать восстановить направляющие с помощью шлифовки, но это не всегда эффективно. В ООО Дунгуань Цзючжоу Прецизионное оборудование мы предлагаем широкий выбор запасных частей, включая направляющие, шпильки и зажимные элементы, для различных моделей клепальных станков.

Материалы и их влияние на качество клепки

Выбор материала для клепок – это еще один важный аспект, который влияет на качество и долговечность конструкции. Разные материалы обладают разными свойствами: прочностью, коррозионной стойкостью, температурным коэффициентом расширения и т.д. Неправильный выбор материала может привести к разрушению клепки под нагрузкой, а также к коррозии и другим проблемам. Например, использование нержавеющей стали в агрессивной среде может привести к ее коррозии, что снизит прочность конструкции. В то же время, использование чугуна в условиях высоких температур может привести к его деформации. Важно учитывать все факторы при выборе материала для клепок и консультироваться со специалистами.

Мы часто рекомендуем нашим клиентам использовать клепки из оцинкованной стали или нержавеющей стали, особенно для наружных конструкций или для изделий, работающих в агрессивной среде. Оцинкованная сталь обладает хорошей коррозионной стойкостью и доступной ценой, а нержавеющая сталь обладает более высокой прочностью и долговечностью. Но стоит помнить, что клепки из нержавеющей стали дороже, поэтому важно оценить соотношение цены и качества.

Заключение

Малый клепальный станок – это инструмент, который может значительно повысить эффективность производства, но только при правильном выборе, эксплуатации и техническом обслуживании. Не стоит экономить на оборудовании и не стоит пренебрегать техническим обслуживанием. Лучше потратить немного больше сейчас, чем столкнуться с дорогостоящим ремонтом или заменой станка в будущем. Надеюсь, эта статья была полезна для вас. Если у вас возникнут какие-либо вопросы, обращайтесь к нам, мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

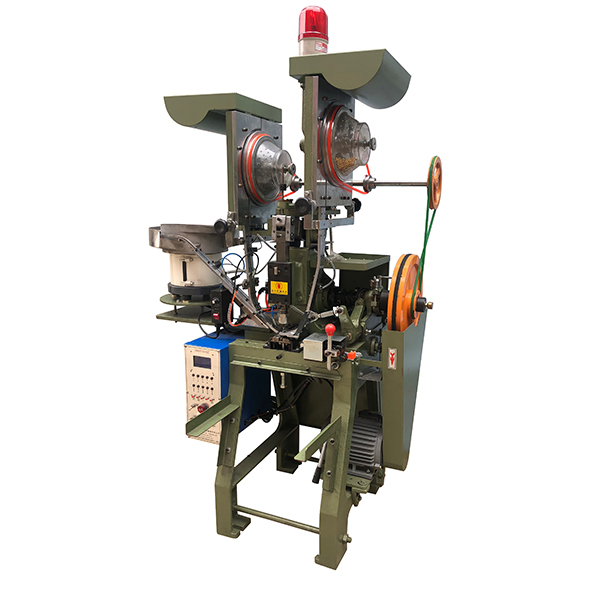

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая)

Автоматическая специальная машина для запечатывания пряжек JZ-989NMQ (пневматическая) -

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

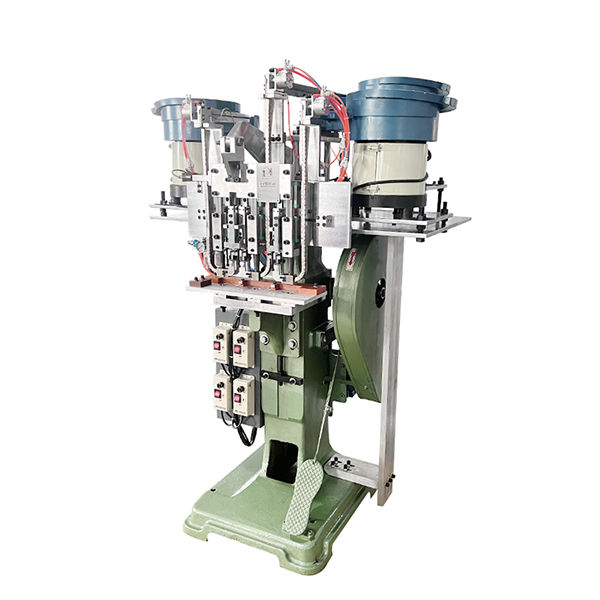

Клепальный станок JZ-958K

Клепальный станок JZ-958K -

Пневматическая машина для бронзирования и пайки JZ-808

Пневматическая машина для бронзирования и пайки JZ-808 -

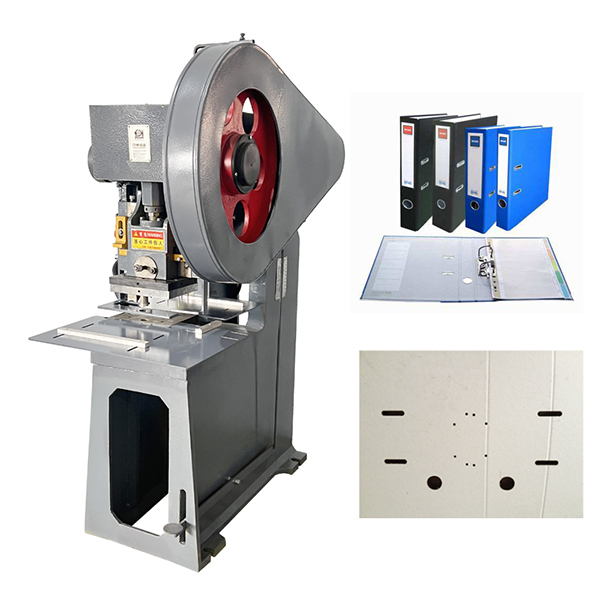

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Связанный поиск

Связанный поиск- Машина для фиксации люверсов

- Джинсовая пуговица клепальная машина

- Поставщики oem джинсовой пуговицы клепальные машины

- Поставщики угловых прессовальных машин с одной головкой из китая

- Оптовая конька машина заклепки

- Китай производитель цветка эффект тигр кость клепальные машины

- Китай сумка для гольфа клепальная машина

- Завод i-кнопка кнопка машина

- Поставщики oem три зерна заклепки машина

- Дешевые коляска заклепки машина