Завод штамповочных машин

Все часто говорят о автоматизации, о переходе на современные технологии в заводах штамповочных машин. И это, конечно, верно. Но часто забывают о нюансах, о том, что не всегда самый дорогой станок – самый эффективный. Мы столкнулись с ситуациями, когда огромные инвестиции в передовое оборудование не приводили к ожидаемым результатам, а иногда и усугубляли проблемы. В этой статье я поделюсь своими наблюдениями, основанными на многолетнем опыте работы в этой сфере. Не обещаю универсальных решений, но надеюсь, что мой рассказ будет полезен.

Проблема соответствия оборудования производственным задачам

Основная ошибка, на мой взгляд, – это неадекватный выбор оборудования. Часто заказывают самые мощные, самые сложные машины, не учитывая реальный объем и сложность заказов. И вот получается – станок, способный делать чудеса, стоит простоя, ждет, когда ему дадут работу. Проблема не в станке, а в планировании производства и в понимании того, что именно нужно. Приходилось видеть ситуации, когда компании, покупая штамповочные машины с огромным ходом, пытались делать мелкие детали. Результат – износ оборудования, низкая точность и, в итоге, убытки. Это как использовать гаечный ключ для закручивания винта – технически возможно, но совершенно неэффективно.

Наши клиенты часто не уделяют должного внимания детальному анализу технологического процесса. Просто 'на глаз' понять, какой станок нужен – это очень рискованно. Нужно просчитать все параметры: материал, толщину, геометрию детали, объем партии, требуемую точность. И только после этого можно говорить о выборе оборудования. Иначе – хаос. Помню один случай, когда крупный производитель обуви купил штамповочную машину для производства деталей из тонкого металла. Оказалось, что материал слишком тонкий для выбранной машины, и получались деформации, брак. Инвестиции просто улетучились.

Оптимизация производственных процессов: первый шаг к успеху

Прежде чем говорить о новом оборудовании, нужно разобраться с существующими процессами. Порой, оптимизация раскроя, изменение последовательности операций, даже небольшая перестройка цеха могут дать значительный эффект. Например, мы однажды помогли компании, которая купила новую штамповочную машину, но продолжала использовать устаревшие схемы раскроя. После оптимизации раскроя они смогли увеличить производительность на 20% без добавления нового оборудования. Это, наверное, самый недооцененный аспект модернизации производства.

Важно понимать, что современное оборудование требует грамотной подготовки. Нужны квалифицированные операторы, инженеры, которые смогут обслуживать и настраивать станок. Без этого даже самый дорогой агрегат будет бесполезен. Обучение персонала – это инвестиция, которую нельзя экономить.

Сервисное обслуживание и техническая поддержка: Не стоит экономить

Многие компании экономят на сервисном обслуживании завода штамповочных машин. Считают, что 'пока работает – не трогать'. Это очень опасная стратегия. Несвоевременное обслуживание приводит к поломкам, простоям и, в конечном итоге, к большим финансовым потерям. Помню, у одного клиента штамповочная машина сломалась прямо перед крупной поставкой. Пришлось срочно вызывать сервисных инженеров, что стоило компании значительных денег и испортило отношения с заказчиком.

Важно заключать долгосрочные договоры на обслуживание, предусматривающие регулярные осмотры и профилактические работы. Также необходимо иметь запасные части на складе, чтобы не ждать неделями, пока приедут нужные детали. Это особенно важно для критически важных узлов. Запасные части, особенно для старых моделей, могут быть в дефиците, а время простоя – дорогое удовольствие. Иногда, проще заплатить за регулярное обслуживание, чем потом расплачиваться за поломки.

Проблемы с поставками запчастей и оборудованием

В последнее время мы наблюдаем увеличение сроков поставки заводских штамповочных машин и запчастей. Это связано с геополитической ситуацией и перебоями в цепочках поставок. Поэтому, при планировании модернизации производства, нужно учитывать этот фактор и закладывать дополнительное время на доставку. Не стоит полагаться на обещания поставщиков, лучше иметь план 'Б'.

Кроме того, стоит обращать внимание на репутацию поставщика. Лучше выбрать проверенного производителя с хорошей технической поддержкой, чем сбить цену у неизвестного продавца. Цена – это не главное. Главное – надежность и долговечность оборудования.

Автоматизация и роботизация: Взгляд на будущее

Автоматизация и роботизация производства штамповочных работ – это тренд, который только набирает обороты. Роботы могут выполнять монотонные, утомительные операции, повышая производительность и снижая риск ошибок. Но автоматизация требует больших инвестиций и грамотной подготовки. Нельзя просто установить робота и ожидать, что все заработает сразу.

Важно понимать, что автоматизация – это не замена человеческого труда, а его дополнение. Нужны квалифицированные специалисты, которые смогут программировать, обслуживать и контролировать работу роботов. Это требует переобучения персонала и создания новых рабочих мест. Иначе – просто потеря рабочих рук.

Примеры успешной автоматизации

Мы консультировали несколько компаний, которые внедрили роботизированные комплексы для штамповочных работ. В результате они смогли увеличить производительность на 30-40%, снизить количество брака и повысить безопасность труда. Один из примеров – автоматизация процесса выгрузки и загрузки деталей в штамповочную машину. Это позволило сократить время цикла и повысить эффективность производства. Сложность заключается в интеграции робота с существующим оборудованием и программным обеспечением.

Важно начинать с малого. Не стоит сразу автоматизировать все процессы. Лучше начать с наиболее проблемных участков, где автоматизация принесет максимальную пользу. Постепенно расширять область автоматизации. Это позволит избежать больших инвестиций и снизить риски.

В заключение, хотел бы сказать, что завод штамповочных машин – это сложный и многогранный бизнес. Успех зависит не только от наличия современного оборудования, но и от правильной организации производства, грамотного обслуживания и квалифицированного персонала. Надеюсь, мои наблюдения будут полезны вам в принятии решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

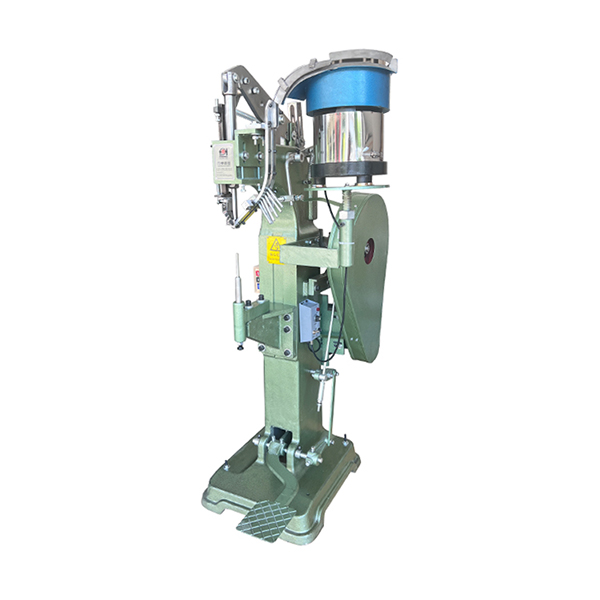

Машина для пробивки пористых материалов JZ-968C2

Машина для пробивки пористых материалов JZ-968C2 -

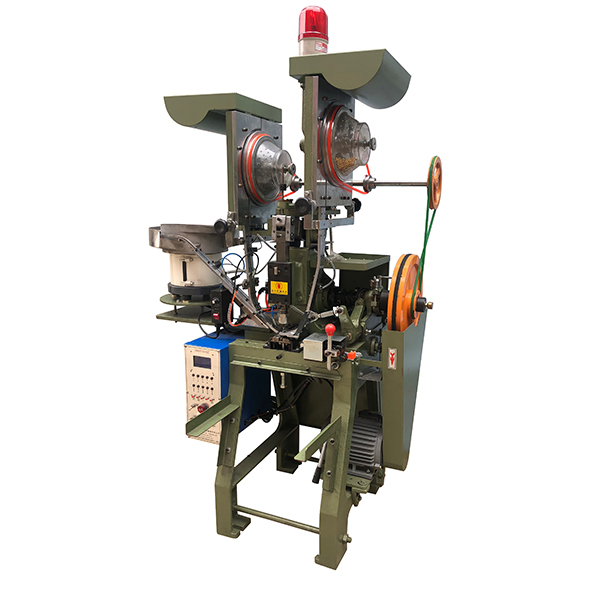

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G -

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Автоматическая комбинированная машина JZ-9710A (три в одном)

Автоматическая комбинированная машина JZ-9710A (три в одном)

Связанный поиск

Связанный поиск- Oem металл четыре-в-одном кнопка клепальный станок

- Поставщики oem сервомоторный клепальный станок

- Китай 2-в-1 тигр кость пряжки клепальный станок

- Производители перламутровых и четырехчелюстных гвоздезабивных машин

- Пластиковые eyelet клепальный станок из китая

- Китай производитель тигр кость пряжки клепальный станок

- Оптовая пневматическая машина заклепки

- Высокое качество курица eyelet машина

- Дешевые тройной клепальный станок

- Машина для изготовления очень маленьких люверсов