Завод четырехзерновой клепальной машины

В последнее время наблюдается повышенный интерес к четырехзубым клепальным машинам, особенно в тех отраслях, где требуется надежное и долговечное соединение деталей. Часто встречается упрощенный взгляд на эти машины – как на просто инструмент для быстрого клепания. Но реальность оказывается гораздо сложнее. Бесконечные споры о выборке, качестве клепок, настройке давления... Попытаюсь поделиться собственным опытом, собранным за несколько лет работы с подобным оборудованием. Не буду вдаваться в сухие технические характеристики, а постараюсь описать проблемы, с которыми сталкивались на практике, и пути их решения. Готов поспорить, многим это будет полезно.

Общая характеристика и применение четырехзубых клепальных машин

Прежде чем углубиться в детали, стоит кратко обозначить, что же такое четырехзубая клепальная машина и где она используется. Это, по сути, механическое устройство, предназначенное для соединения деталей посредством клепания. В отличие от однозубых, четырехзубые клепы обеспечивают значительно большую прочность соединения, что делает их предпочтительными в тех случаях, когда требуется высокая надежность. Применяются они в самых разных отраслях – от производства обуви и сумок (как у нас в ООО Дунгуань Цзючжоу Прецизионное оборудование, где продукция используется в этой сфере и многих других) до автомобильной промышленности и производства электроники. Особенно важны они в тех местах, где требуется соединение материалов разной толщины.

Сама конструкция довольно проста: есть рабочая головка, прижимная планка и, конечно, механизм подачи клепок. Важно понимать, что от качества изготовления этих деталей напрямую зависит долговечность и точность работы машины. Встречаются варианты как ручных, так и механических машин, но в большинстве промышленных применений используются именно механические, обеспечивающие более высокую производительность. Нам часто поступают запросы на автоматизацию процесса клепания, и мы стараемся подобрать оптимальное решение, учитывая специфику производства клиента. Нужно понимать, что подобрать оптимальную машину – это еще полдела. Важно правильно настроить ее и обучить персонал.

Ключевые параметры, на которые стоит обращать внимание при выборе

При выборе четырехзубой клепальной машины не стоит ориентироваться только на цену. Нужно учитывать целый комплекс параметров. Во-первых, это, конечно, рабочий ход – он должен соответствовать толщине материалов, которые планируется клепать. Во-вторых, мощность машины – она должна быть достаточной для обеспечения необходимой производительности. В-третьих, конструкция прижимной планки – она должна обеспечивать равномерное распределение нагрузки на деталь. В-четвертых, качество изготовления – здесь лучше не экономить, так как от этого напрямую зависит долговечность машины. И, наконец, наличие сервисной поддержки – это очень важно, чтобы в случае поломки можно было оперативно получить помощь.

Мы часто видим, как клиенты выбирают самые дешевые машины, чтобы сэкономить на начальном этапе. Однако в дальнейшем это может обернуться большими затратами на ремонт и простои производства. Лучше потратить немного больше на надежное оборудование, чем потом страдать от постоянных поломок и простоев.

Проблемы, возникающие в процессе эксплуатации

На практике, работа с четырехзубыми клепальными машинами сопряжена с рядом проблем. Одна из самых распространенных – это проблемы с качеством клепок. Это может быть связано с неправильной настройкой машины, использованием неподходящих клепок или несоблюдением технологии клепания. Иногда проблема кроется в качестве самих клепок – особенно это касается недорогих марок. Некачественные клепки могут иметь дефекты, которые приведут к поломке детали или к снижению прочности соединения. Недавно у одного клиента мы столкнулись с проблемой искривления клепок. Оказалось, что причина – в неровностях поверхности детали, которую клепали. Для решения проблемы пришлось установить специальную оправку, чтобы обеспечить равномерное прижатие клепок.

Еще одна распространенная проблема – это проблемы с прижимной планкой. Прижимная планка должна обеспечивать равномерное распределение нагрузки на деталь, чтобы клепки были натянуты равномерно. Если прижимная планка деформирована или имеет неровности, это может привести к неравномерному натяжению клепок и к снижению прочности соединения. Регулярно проводим контроль прижимных планок у наших клиентов. Многие недооценивают важность этого, но это позволяет избежать многих проблем в дальнейшем.

Особенности работы с разными материалами

Важно учитывать, из каких материалов планируется клепать. Для мягких материалов, таких как пластик или кожа, можно использовать более мягкие клепки и более низкое давление. Для твердых материалов, таких как металл, потребуется более жесткие клепки и более высокое давление. Использование неподходящих клепок или неправильная настройка давления может привести к повреждению материала или к поломке машины. В частности, при работе с алюминием, необходимо использовать специальные клепки, устойчивые к коррозии.

Кстати, мы тестировали несколько типов клепок для соединения алюминиевых панелей в автомобильных кузовах. Оказалось, что самые дешевые клепки быстро корродируют, что приводит к снижению прочности соединения. Поэтому всегда советуем клиентам использовать клепки из нержавеющей стали.

Рекомендации по эксплуатации и обслуживанию

Чтобы четырехзубая клепальная машина прослужила долго и надежно, необходимо правильно ее эксплуатировать и регулярно проводить техническое обслуживание. Во-первых, необходимо регулярно смазывать все движущиеся части машины. Во-вторых, необходимо регулярно проверять и затягивать все болты и гайки. В-третьих, необходимо регулярно чистить машину от пыли и грязи. В-четвертых, необходимо регулярно проверять состояние клепок и заменять их при необходимости. И, наконец, необходимо регулярно проводить техническое обслуживание машины у квалифицированного специалиста.

Мы предлагаем нашим клиентам услуги по техническому обслуживанию четырехзубых клепальных машин. Это позволяет избежать многих проблем в дальнейшем и продлить срок службы оборудования. Регулярное обслуживание – это инвестиция в будущее вашего производства.

Оптимизация процесса клепания для повышения производительности

Помимо правильной эксплуатации и обслуживания, можно оптимизировать процесс клепания для повышения производительности. Например, можно использовать автоматизированные системы подачи клепок, которые позволяют значительно сократить время на подготовку машины к работе. Можно также использовать специальные приспособления, которые позволяют клепать детали более быстро и эффективно. Например, недавно мы разработали специальный захват для клепания больших плоских деталей. Это позволило сократить время на клепание на 30%.

Мы постоянно работаем над улучшением наших решений и предлагаем нашим клиентам новейшие технологии в области клепания. Главное – не бояться экспериментировать и искать новые способы оптимизации производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Станок с ленточной головкой JZ-900-4 (пластиковая головка)

Станок с ленточной головкой JZ-900-4 (пластиковая головка) -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

Большой клепальный станок JZ-988DX

Большой клепальный станок JZ-988DX -

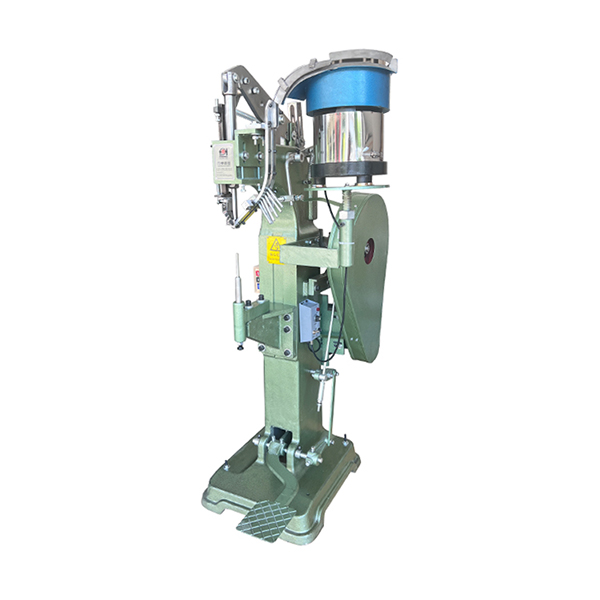

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2 -

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой)

Машина для нанесения термоплавкого клея JZ-2206A (с одной головкой) -

Клепальный станок JZ-958K

Клепальный станок JZ-958K -

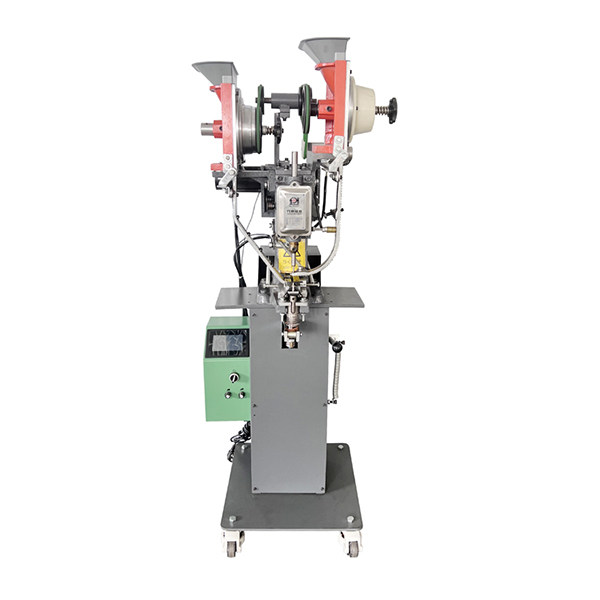

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT -

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения)

Автоматическая пряжечная машина D-образного типа JZ-989DS-1 (эффект цветения)

Связанный поиск

Связанный поиск- Автоматическая машина для клепки пряжки улитки

- Производители полуавтоматических клепальных машин

- Высокое качество одной головкой угловой пресс машина

- Машина для изготовления I-образных пуговиц

- Завод по производству угловых пресс-машин с одной головкой в китае

- Двухполосная биговальная машина

- Высокочастотная машина

- Китай производитель футбольной обуви подошвы клепальные машины

- Поставщики 2-в-1 тигр кость клепальные машины

- Оптовая пружина кнопка клепки машина