Завод по производству металлического углового протектора

Металлический угловой протектор – тема, которая часто всплывает в обсуждениях промышленных предприятий, особенно тех, кто занимается производством обуви, сумок и других изделий, требующих защиты краев и углов. Заказывают, ищут, сравнивают цены... Но как на самом деле устроено производство? Часто на рынке встречаются не совсем точные решения, а иногда и просто некачественная продукция. Я бы сказал, что многие недооценивают сложность этого процесса. Это не просто штамповка металла. И даже с кажущейся простотой конструкции – углового протектора – здесь кроется немало подводных камней.

Ключевые аспекты производства угловых протекторов: от проектирования до контроля качества

В первую очередь, важно понимать, что успешное производство начинается с грамотного проектирования. Иначе потом придется переделывать, что всегда дорого и неэффективно. Проектирование – это не просто отрисовка чертежа. Здесь нужно учитывать множество факторов: материал, толщину, угол наклона, способ крепления, а также предполагаемые нагрузки. Иногда заказчики приходят с уже готовыми эскизами, но в этих эскизах может быть множество недоработок, которые только потом становятся очевидными. Часто мы сталкиваемся с ситуацией, когда требуется оптимизация конструкции для снижения себестоимости без потери качества.

Важным этапом является выбор материала. Наиболее распространены сталь (различных марок) и алюминий. Выбор зависит от требований к прочности, коррозионной стойкости и, конечно, стоимости. В зависимости от сферы применения, мы можем использовать углеродистую сталь, нержавеющую сталь или даже специальные сплавы. Нельзя забывать и про обработку поверхности – оцинковка, порошковая окраска, полировка – все это влияет на долговечность и внешний вид готового продукта. Например, для изделий, используемых на улице или в агрессивных средах, оцинковка – это обязательное условие.

Технологический процесс: резка, штамповка, обработка

Далее следует технологический процесс. Как правило, он включает в себя резку заготовки по заданным размерам, штамповку, формирующую нужный угол, и, при необходимости, дополнительную обработку – например, матирование или фрезеровку. Штамповка – это, наверное, самый важный этап, от которого напрямую зависит качество готового продукта. Неправильный выбор штампа, неверные параметры пресса – и в итоге получаются дефекты, которые сложно исправить. Иногда мы сталкиваемся с проблемами, связанными с деформацией металла при штамповке, особенно при работе с толстыми материалами.

Автоматизация производства штамповочных работ сейчас – это необходимость. Ручная штамповка, конечно, возможна для небольших партий, но она нерентабельна и подвержена ошибкам. Мы используем современные прессы с числовым программным управлением, которые позволяют добиться высокой точности и повторяемости. Но и здесь бывают сбои: например, требуется регулярная настройка штампов или замена изношенных деталей. Мы также используем автоматизированные линии для покраски, что значительно повышает производительность и снижает трудозатраты.

Сложности и риски в производстве протекторов из металла: от брака до логистики

Не обойтись без обсуждения проблем. Бракованная продукция – это неизбежная часть производства. Причины могут быть разными: дефекты материала, ошибки в проектировании, неисправность оборудования, человеческий фактор. Важно иметь систему контроля качества на каждом этапе производства, чтобы своевременно выявлять и устранять проблемы. Наши методы контроля включают в себя визуальный осмотр, измерение размеров, проверку геометрических параметров и, при необходимости, неразрушающий контроль.

Логистика тоже играет немаловажную роль. Завод по производству угловых протекторов должен иметь налаженную систему доставки готовой продукции заказчикам. Транспортировка металла – это не просто перевозка груза, это ответственность за сохранность продукции. Нужно учитывать вес, габариты и хрупкость материала. Иногда возникают проблемы с таможенным оформлением, особенно при экспорте продукции в другие страны. В нашем случае, сотрудничество с надежными логистическими компаниями позволяет нам решать эти вопросы оперативно и без проблем.

Опыт и ошибки: что мы узнали за годы работы

За годы работы мы накопили определенный опыт и выявили ряд закономерностей. Например, часто бывает, что заказчики заказывают слишком сложные конструкции, которые трудно и дорого производить. В таких случаях мы предлагаем альтернативные решения, которые соответствуют требованиям заказчика, но при этом более экономичны. Еще одна распространенная ошибка – недооценка требований к обработке поверхности. Дешевая покраска может быстро потерять свой вид, а коррозия может существенно сократить срок службы продукта. Иногда мы сталкиваемся с ситуацией, когда заказчики отказываются от консультаций по выбору материала, что приводит к неоптимальному решению. Поэтому всегда стараемся максимально подробно консультировать заказчиков по всем вопросам, связанным с производством угловых протекторов.

Что дальше? Тенденции и перспективы

Сейчас наблюдается тенденция к увеличению спроса на легкие и прочные материалы. Поэтому мы активно изучаем возможности использования новых сплавов и технологий обработки металла. Также растет интерес к автоматизации производства, что позволяет повысить производительность и снизить затраты. Мы планируем внедрить новые станки с ЧПУ и автоматизированные линии покраски. Нельзя забывать и про экологичность – сейчас все больше заказчиков обращают внимание на экологически чистые материалы и технологии. Мы стремимся к тому, чтобы наше производство соответствовало самым высоким экологическим стандартам.

В общем, производство угловых протекторов – это комплексная задача, требующая знаний, опыта и внимания к деталям. И, хотя на первый взгляд это может показаться простым процессом, на самом деле здесь кроется много нюансов. Мы постоянно совершенствуем свои технологии и процессы, чтобы предлагать нашим заказчикам продукцию самого высокого качества.

ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) – ваш надежный партнер в производстве металлических угловых протекторов и других изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Большой клепальный станок JZ-988DX

Большой клепальный станок JZ-988DX -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг) -

Полностью автоматическая пуговичная машина JZ-989N2

Полностью автоматическая пуговичная машина JZ-989N2 -

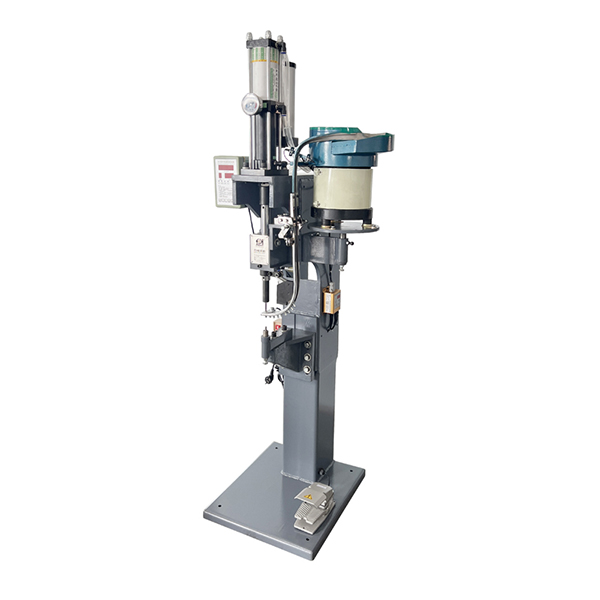

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

Автоматическая клепальная машина JZ-988DX-2

Автоматическая клепальная машина JZ-988DX-2 -

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT -

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки)

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки) -

Клеевая машина для нанесения термоплавкого клея JZ-102A точечным (распылительным) клеем

Клеевая машина для нанесения термоплавкого клея JZ-102A точечным (распылительным) клеем -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Связанный поиск

Связанный поиск- Oem четыре зерна заклепки машина

- Оптовая автоматическая машина крюк и петля

- Поставщики oem кожаный клепальный станок

- Поставщики oem малый клепальный станок

- Поставщики гидравлические клепальные машины

- Oem среднее дно проушины машина

- Производитель oem перламутровый коготь гвоздь клепальный станок

- Дешевые одиночная голова eyelet машины производители

- Производители перламутровых и четырехчелюстных гвоздезабивных машин

- Китай фабрика защелки кнопки машина