Завод по производству клепальных машин для подошв

Завод по производству клепальных машин для подошв… Звучит просто, но на деле – целая вселенная инженерных решений и постоянных вызовов. Часто новички думают, что это автоматизированный процесс, требующий минимального внимания. Это далеко не так. Современный рынок требует не просто клепальной машины, а высокоточной установки, способной работать с разнообразными материалами и обеспечивать стабильно высокое качество. Многие недооценивают важность не только механической точности, но и программного обеспечения, контроля качества и удобства обслуживания.

Обзор рынка и ключевые игроки

Рынок оборудования для клепальных машин для подошв динамично развивается. С одной стороны, сохраняется спрос на проверенные временем модели, с другой – растет потребность в автоматизированных системах, способных оптимизировать производственные процессы. Конкуренция достаточно жесткая, и для выживания необходимо постоянно предлагать что-то новое – будь то улучшенные технические характеристики, расширенная функциональность или более выгодная цена. Например, мы видим, как все больше предприятий переходят на роботизированные линии, что, в свою очередь, требует более сложных и адаптивных клепальных машин.

Одним из ключевых факторов, определяющих выбор оборудования, является совместимость с различными типами подошв – резиновыми, кожаными, текстильными. Для каждой из них требуются свои параметры клепания: сила, скорость, тип клепа. ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) предлагает широкий спектр решений, учитывающих эти нюансы. Мы постоянно работаем над расширением модельного ряда и внедрением новых технологий, чтобы удовлетворить потребности самых разных заказчиков.

Проблемы совместимости материалов

Работа с разными материалами – это всегда challenge. Например, при клепании резиновых подошв часто возникают проблемы с адгезией. Неправильно подобранные параметры клепания могут привести к повреждению резины или недостаточно надежному соединению. Иногда оказывается, что даже небольшие изменения в составе резины требуют корректировки настроек оборудования. Это особенно актуально при работе с нестандартными материалами.

Мы неоднократно сталкивались с подобными ситуациями на практике. Один из наших клиентов, производитель спортивной обуви, испытывал проблемы с клепанием подошв из высокопрочной резины. Оказывается, существующие настройки клепальной машины были рассчитаны на более мягкий материал. Пришлось провести длительные испытания и внести корректировки в программу управления, чтобы добиться желаемого результата. Это потребовало значительных усилий, но в итоге помогло клиенту решить проблему и повысить производительность.

Важность точного контроля силы клепания

Точность силы клепания – это критически важный параметр, определяющий долговечность соединения. Недостаточная сила может привести к разрыву клепа или ослаблению соединения, а избыточная сила – к деформации подошвы и повреждению клепальной машины. Современные клепальные машины обычно оснащены системами автоматического контроля силы клепания, но даже они требуют периодической калибровки и настройки.

В нашей компании применяются различные методы контроля силы клепания, включая использование датчиков давления и алгоритмов автоматической коррекции. Мы также предлагаем услуги по калибровке и обслуживанию клепальных машин, чтобы гарантировать их надежную и эффективную работу. Для нас очень важно, чтобы оборудование работало с максимально возможной точностью.

Современные технологии в производстве

Помимо традиционных механических систем, все большую популярность приобретают клепальные машины с использованием пневматических и гидравлических приводов. Такие системы обеспечивают более высокую скорость и точность клепания, а также позволяют работать с более сложными конструкциями подошв.

Одним из интересных направлений развития является применение искусственного интеллекта для оптимизации процесса клепания. Системы машинного обучения могут анализировать данные о материалах, параметрах клепания и результатах испытаний, чтобы автоматически настраивать параметры оборудования и повышать качество соединения. Это, конечно, пока еще не массовое явление, но имеет большой потенциал.

Автоматизация процесса контроля качества

Важный этап в производстве клепальных машин для подошв – это контроль качества. Современные системы контроля качества могут автоматически выявлять дефекты соединения, такие как трещины в клепе, ослабленные соединения и повреждения подошвы. Это позволяет своевременно выявлять проблемы и предотвращать брак.

Например, мы используем оптические датчики для визуального контроля качества. Они позволяют автоматически обнаруживать дефекты, которые невозможно увидеть невооруженным глазом. Также мы применяем системы ультразвукового контроля для проверки целостности соединения. Использование этих систем позволяет значительно повысить качество продукции и снизить количество брака.

Особенности обслуживания и ремонта

Регулярное обслуживание и своевременный ремонт – залог долгой и бесперебойной работы клепальных машин для подошв. Мы предлагаем широкий спектр услуг по обслуживанию и ремонту, включая профилактическое обслуживание, замену изношенных деталей и ремонт электроники и механики.

В нашей компании работают опытные специалисты, которые обладают глубокими знаниями в области клепального оборудования. Мы используем только оригинальные запчасти и современное оборудование для ремонта. Также мы предлагаем услуги по модернизации оборудования, чтобы повысить его производительность и эффективность.

Запасные части и их доступность

Доступность запасных частей – это важный фактор, который необходимо учитывать при выборе поставщика клепальных машин. Мы стараемся поддерживать на складе широкий ассортимент запасных частей, чтобы сократить время простоя оборудования в случае поломки.

Мы сотрудничаем с ведущими производителями запасных частей и предлагаем конкурентные цены. Также мы предлагаем услуги по поставке редких и нестандартных запасных частей по запросу. Для нас важно, чтобы наши клиенты всегда могли быстро и легко получить необходимые запчасти.

Заключение

Производство оборудования для крепления подошв – это сложная и ответственная задача, требующая глубоких знаний и опыта. Мы постоянно работаем над совершенствованием нашей продукции и услуг, чтобы удовлетворить потребности самых разных заказчиков. Мы уверены, что наше оборудование поможет вам повысить производительность, снизить затраты и улучшить качество продукции.

Если у вас есть вопросы или вам нужна консультация, пожалуйста, свяжитесь с нами. Мы будем рады вам помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

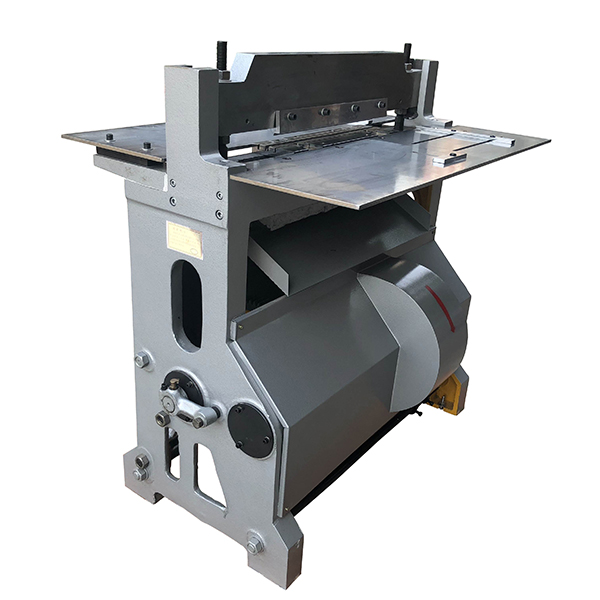

Механический штамповочный станок JZ-918C

Механический штамповочный станок JZ-918C -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

Биговальная машина JZ-501

Биговальная машина JZ-501 -

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном)

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном) -

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг)

Машина для склеивания мягких кругов super glue JZ-906B (тканевый круг) -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Связанный поиск

Связанный поиск- Поставщики обувной станок

- Машина для люверсов для одежды

- Дешевые автоматическая машина крюк и петля

- Дешевые жемчуг и четыре когтя заклепки машина

- Китай автоматический двойной зерна талии тип пряжки машина штамповки и пряжки два-в-одном завод

- Высокое качество электрический клепальный станок

- Высокое качество автоматическая кнопка клепки машина

- Oem три головы заклепки машина

- Оптовая продажа клепальный станок

- Дешевые автоматический клепальный станок