Завод по производству заклепочных машин с двойной зернистой формой талии

По сути, дело сводится к одному – надежность и скорость. Заказчики часто приходят с простыми требованиями: 'Нужен станок, который работает, не ломается, и при этом быстро'. Но как достичь этого, когда речь идет о станках для приклепывания с двойной зернистой формой талии? Это не просто сборка деталей. Это точная механика, где даже небольшое отклонение может привести к браку, а в итоге – к убыткам. Многие недооценивают сложность проектирования и производства таких машин. Просто взять стандартный пресс и добавить 'двойную зернистую форму' недостаточно. Нужен комплексный подход, начиная с выбора материалов и заканчивая контролем качества на каждом этапе.

Проблема точности и повторяемости

Самый главный вызов при производстве станков для приклепывания с такой формой – это обеспечение высокой точности и повторяемости приклепывания. Двойная зернистая форма – это не просто декоративный элемент. Это критически важный фактор, влияющий на прочность и внешний вид соединения. Если форма не идеально повторяется от приклепки к приклепке, то получается неровный, непрочный шов. И здесь уже не поможет даже самый мощный пресс.

Мы, в ООО Дунгуань Цзючжоу Прецизионное оборудование, часто сталкиваемся с этой проблемой. Клиенты привозят образцы, где явно видно, что приклепки не совпадают по высоте, углу наклона, даже по размеру. Причина, как правило, кроется в неточности обработки деталей, некачественных инструментах, или в неправильной настройке механизма. Самый распространенный вариант – люфт в системе привода, особенно в деталях, которые отвечают за позиционирование приклепывающего инструмента. Это особенно актуально при производстве серийных партий, где важно поддерживать стабильные параметры.

Иногда дело не в механике, а в материале. Некачественная сталь, не соответствующая требованиям по твердости и износостойкости, может приводить к быстрому износу зернистой формы, что, в свою очередь, ухудшает качество приклепки. Мы тщательно отбираем поставщиков материалов и проводим испытания, чтобы исключить такие проблемы. Но даже при использовании высококачественной стали необходимо правильно обработать зернистую форму – это сложный и ответственный процесс, требующий специального оборудования и квалифицированного персонала.

Выбор материалов: сталь и ее свойства

Выбор материалов для изготовления станков для приклепывания с двойной зернистой формой – это очень важный этап. Основным материалом, конечно, является сталь, но не любая. Обычно используется закаленная инструментальная сталь, которая обладает высокой твердостью и износостойкостью. Важно правильно подобрать марку стали, чтобы обеспечить оптимальный баланс между этими двумя характеристиками. Слишком твердая сталь будет быстро изнашиваться, а слишком мягкая – не выдержит высоких нагрузок.

В нашей практике мы часто применяем сталь Х12МФ. Она хорошо подходит для изготовления зернистых форм, так как обладает хорошей твердостью, износостойкостью и способностью к термообработке. Но даже при использовании этой стали необходимо правильно выполнить термообработку – закалку и отпуск. Неправильная термообработка может привести к снижению твердости и износостойкости зернистой формы.

В последнее время мы стали экспериментировать с использованием высокопрочных сплавов на основе никеля и молибдена. Эти сплавы обладают еще более высокой твердостью и износостойкостью, но при этом они дороже обычных сталей. Однако, в некоторых случаях использование таких сплавов оправдано, особенно если требуется высокая точность и долговечность. Например, для производства станков для приклепывания, используемых в авиационной промышленности.

Автоматизация и контроль качества

Современные станки для приклепывания с двойной зернистой формой часто оснащаются системами автоматизации и контроля качества. Автоматизация позволяет повысить производительность и снизить вероятность ошибок. Системы контроля качества позволяют отслеживать параметры приклепки в режиме реального времени и своевременно выявлять отклонения от нормы.

Мы используем различные системы контроля качества, включая оптические датчики, контрольные весы и системы машинного зрения. Оптические датчики используются для контроля высоты и угла наклона приклепки. Контрольные весы используются для контроля веса приклепки. Системы машинного зрения используются для контроля внешнего вида приклепки.

Но автоматизация – это не панацея. Важно не забывать о контроле качества на каждом этапе производства. Например, необходимо контролировать качество обработки зернистой формы, качество сборки механизма и качество электрических соединений. Только комплексный подход к контролю качества позволяет гарантировать надежность и долговечность станков для приклепывания.

Пример неудачной попытки: ручная сборка системы позиционирования

Мы однажды попытались сэкономить на производстве станков для приклепывания и решили собирать систему позиционирования вручную. Идея казалась простой: собрать готовую деталь и установить ее на вал. Но это оказалось большой ошибкой. Ручная сборка приводила к люфтам в системе позиционирования, что, в свою очередь, ухудшало качество приклепки. В итоге, нам пришлось переделать систему позиционирования, что увеличило стоимость производства и увеличило время изготовления станков для приклепывания.

Типичные ошибки при проектировании и производстве

В процессе проектирования и производства станков для приклепывания с двойной зернистой формой часто допускаются различные ошибки. Одна из самых распространенных – это неправильный расчет нагрузки на зернистую форму. Неправильный расчет может привести к ее быстрому износу и ухудшению качества приклепки. Необходимо учитывать не только силу приклепывания, но и частоту приклепывания, а также материал, который приклепывается.

Еще одна распространенная ошибка – это неправильный выбор кинематической схемы. Кинематическая схема определяет, как движутся детали станка. Неправильный выбор кинематической схемы может привести к повышенному износу деталей и снижению точности приклепки. Мы обычно используем сочетание зубчатых передач и цепных передач, чтобы обеспечить высокую точность и надежность.

Не стоит недооценивать роль точности обработки деталей. Неточность обработки деталей может привести к люфтам в механизме и снижению точности приклепки. Мы используем современное оборудование для обработки деталей, чтобы обеспечить высокую точность и качество.

Необходимость регулярного обслуживания

И последнее, но не менее важное – необходимо регулярно проводить обслуживание станков для приклепывания. Регулярное обслуживание позволяет своевременно выявлять и устранять неисправности, что продлевает срок службы станка и обеспечивает высокое качество приклепки. В частности, необходимо смазывать подвижные части станка, чистить зернистую форму и контролировать состояние электрических соединений. Мы предлагаем нашим клиентам комплексные программы обслуживания, которые включают в себя регулярный осмотр, смазку и замену изношенных деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая воздушная окуляровая машина JZ-918B

Автоматическая воздушная окуляровая машина JZ-918B -

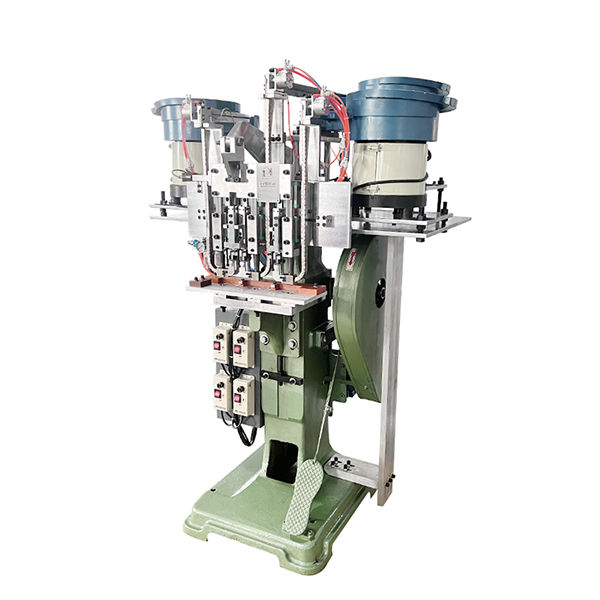

Клепальный станок tadpole с тремя головками JZ-936KDS

Клепальный станок tadpole с тремя головками JZ-936KDS -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

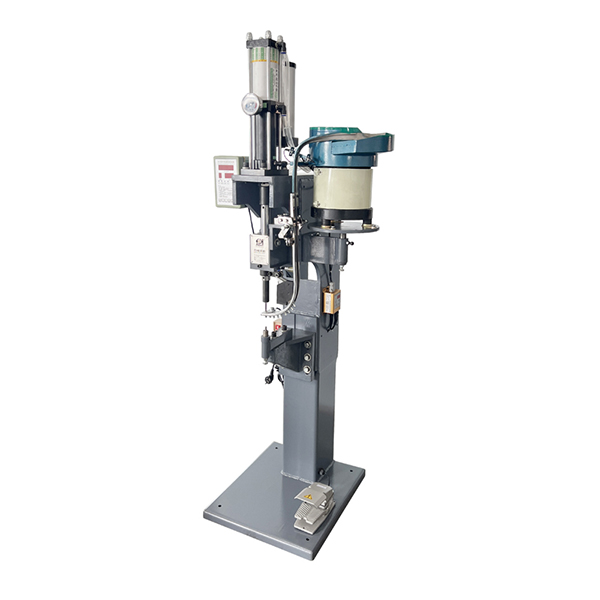

Автоматическая клепальная машина JZ-988DX-2

Автоматическая клепальная машина JZ-988DX-2 -

Машина для склеивания кромок термоплавким клеем JZ-698A

Машина для склеивания кромок термоплавким клеем JZ-698A -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX

Связанный поиск

Связанный поиск- Ведро скобы клепальный станок из китая

- Производители oem ротационные клепальные машины papillons

- Oem ведро гвоздь заклепка машина

- Завод по производству куриных глазок в китае

- Высокое качество обувь подошва заклепки машина

- Дешевые джинсовой пуговицы клепальный станок

- Автоматическая кнопка машины производители в китае

- Поставщики oem серводвигатель клепальный станок

- Гидравлические клепальные машины в китае

- Оптовая обувь безопасности пряжка штамповка машина