Завод одной головки клепального станка

Все часто говорят о автоматизации, о больших заводах, где целые линии работают без участия человека. Но реальность часто оказывается проще – и сложнее. Часто заказчики, и даже некоторые инженеры, идеализируют процесс производства. Они видят красивую картинку с несколькими станами и автоматически представляют, что одна головка клепального станка решает все проблемы. На самом деле, даже производство одной головки – это целая история, полная нюансов и требующая глубокого понимания процесса.

От идеи до готового изделия: Этапы производства одной головки

Если начать с самого начала, то производственный цикл даже для одной головки клепального станка включает несколько этапов. Сначала – проектирование, которое, надо сказать, часто недооценивают. Даже если речь идет о модификации существующей модели, необходимо тщательно проанализировать конструкцию, подобрать материалы, учесть все нагрузки и требования к точности. Дальше – выбор оборудования для обработки деталей: это могут быть токарные станки, фрезерные станки, прессы для штамповки. И, наконец, сама сборка – это кропотливый процесс, требующий высокой квалификации.

Материалы и их влияние на стоимость

Стоимость одной головки клепального станка напрямую зависит от используемых материалов. Сталь – самый распространенный вариант, но разные марки стали (например, 40Х, 30ХГСА) существенно влияют на прочность и стоимость. Особого внимания требует выбор уплотнений и других деталей, контактирующих с клепаемыми изделиями. Некоторые заказчики стремятся сэкономить на материалах, что может привести к проблемам с долговечностью и надежностью станка в дальнейшем. Например, однажды мы столкнулись с ситуацией, когда клиент выбрал более дешевую сталь для изготовления пружины в головке. В итоге, пружина быстро выходила из строя, требовала замены и, соответственно, целого цикла ремонта, что обходилось клиенту дороже, чем если бы изначально использовали качественный материал.

Обработка деталей: Точность – залог успеха

Точность обработки деталей – это критически важный фактор. Неточности могут привести к неправильной работе станка, повышенному износу и, как следствие, к дорогостоящему ремонту. Использование современного оборудования, например, координатно-встроенных станков с ЧПУ, позволяет добиться высокой точности и повторяемости деталей. Но даже при использовании ЧПУ необходимо тщательно контролировать процесс обработки и проводить регулярную калибровку оборудования. Мы часто рекомендуем нашим клиентам проводить контроль качества деталей на каждом этапе производства, чтобы выявить и устранить возможные дефекты на ранней стадии.

Проблемы, с которыми сталкиваются производители одной головки клепального станка

Процесс производства одной головки клепального станка сопряжен с рядом проблем. Одна из самых распространенных – это сложность в обеспечении высокой точности и повторяемости деталей. Необходимо использовать современное оборудование, квалифицированный персонал и строгий контроль качества. Еще одна проблема – это выбор оптимальной технологии производства. В зависимости от конструкции головки и требуемых характеристик, необходимо выбирать наиболее эффективный и экономичный способ изготовления деталей. Например, для изготовления сложных деталей может потребоваться использование комбинированной технологии, сочетающей в себе механическую обработку и штамповку.

Контроль качества: Необходимость и методы

Контроль качества – это неотъемлемая часть производственного процесса. Он позволяет выявить и устранить возможные дефекты деталей на ранней стадии, предотвратить дорогостоящие ремонты и обеспечить надежную работу станка. Методы контроля качества могут быть различными: визуальный осмотр, измерение геометрических параметров, проверка механических свойств. Мы используем различные методы контроля качества на нашем производстве, в зависимости от типа детали и требуемых характеристик. Например, для проверки точности размеров используем координатно-измерительные машины (КИМ), а для проверки механических свойств – испытательные машины.

Пример из практики: Успешный проект по производству одной головки клепального станка

Недавно мы выполнили заказ на производство одной головки клепального станка для клиента, занимающегося производством автомобильных запчастей. Требования к станку были высокими: необходима была высокая точность, надежность и долговечность. Мы разработали детальный проект, выбрали оптимальную технологию производства и использовали современное оборудование. На каждом этапе производства проводился строгий контроль качества. В итоге, мы смогли произвести головку клепального станка, которая полностью соответствовала требованиям клиента и обеспечивает надежную работу станка в течение длительного времени. Эта работа была выполнена в срок и в рамках бюджета, что позволило нам укрепить отношения с клиентом и получить положительные отзывы.

Сложности, возникающие при модернизации старых моделей

Модернизация существующих моделей одной головки клепального станка – это отдельная задача. Иногда, чтобы модернизировать старый станок, необходимо существенно изменить его конструкцию, что может быть нецелесообразно. В таких случаях может быть более разумно заменить старый станок на новый. Но даже при модернизации необходимо тщательно проанализировать конструкцию станка, подобрать новые детали и материалы, учесть все требования к безопасности и надежности. Мы часто сталкиваемся с ситуацией, когда клиенты хотят модернизировать старые модели, но не учитывают все нюансы процесса. В итоге, модернизация оказывается дорогостоящей и неэффективной.

Заключение: Что действительно важно при производстве одной головки клепального станка

Производство одной головки клепального станка – это сложный и ответственный процесс, требующий глубокого понимания технологии производства, современного оборудования и квалифицированного персонала. Не стоит идеализировать этот процесс и ожидать, что все будет происходить легко и быстро. Важно тщательно планировать производство, контролировать качество на каждом этапе и использовать современные методы обработки и сборки. И, конечно, важно сотрудничать с опытными специалистами, которые смогут предложить оптимальное решение для ваших задач.

ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) специализируется на производстве и модернизации клепального оборудования. Мы обладаем большим опытом работы в этой сфере и предлагаем широкий спектр услуг – от проектирования до поставки готового изделия. Мы всегда рады помочь нашим клиентам в решении самых сложных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки)

Микрокомпьютерный ленточно-режущий станок JZ-938AX (тип конической резки) -

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель)

Автоматическая машина для удаления мозолей (люверсов)JZ-989GS (серводвигатель) -

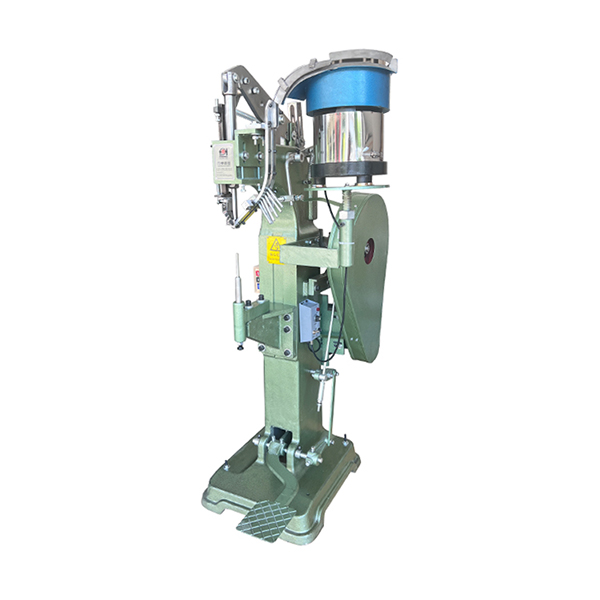

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

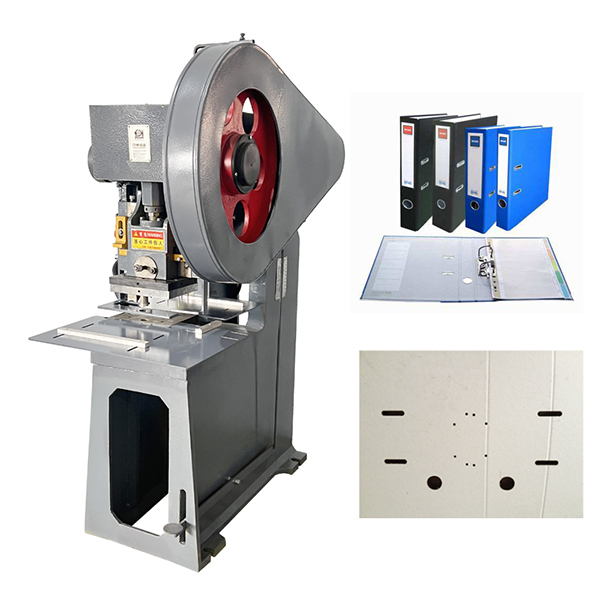

Крупногабаритная машина для пробивки пористых материалов Z-9610C

Крупногабаритная машина для пробивки пористых материалов Z-9610C -

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS

Автоматическая машина для изготовления V-образных пряжек tiger JZ-989VS -

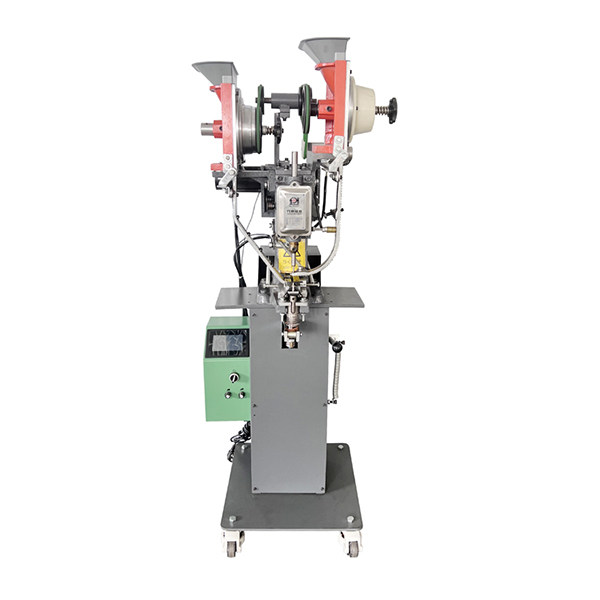

Автоматическая комбинированная машина JZ-9710 (два в одном)

Автоматическая комбинированная машина JZ-9710 (два в одном) -

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном)

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном) -

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки)

Станок для резки лент с микрокомпьютером JZ-928 (тип холодной резки) -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2

Связанный поиск

Связанный поиск- Oem полуавтоматическая машина проушины

- Оптовая автоматическая клепальная машина

- Производитель проушин для ремней

- Оптовая машина для резки ленты

- Дешевые автоматическая альпинистская пряжка клепальный станок

- Высокое качество двойной головки заклепки машина

- Дешевые одежда жемчужина коготь гвоздь клепальные машины

- Клепальная машина с сервоприводом

- Высокое качество жемчуг и четыре когтя ногтей машина

- Поставщики больших клепальных машин