Завод жемчужного когтя ногтя клепальной машины

Давайте начистоту: когда слышишь фразу вроде 'завод жемчужного когтя ногтя клепальной машины', первым делом вспоминаются какие-то сложные схемы и далёкое от реальности высокотехнологичное производство. На самом деле, вся суть сводится к оптимизации работы пресс-клепальных станков, а 'жемчужный коготь' – это не метафора, а конкретный элемент, влияющий на качество и долговечность соединения. Мы давно работаем с подобным оборудованием, и за годы практики выработали определённые представления о том, что действительно важно, а что – просто маркетинговый ход. И как избежать типичных ошибок при его производстве и установке.

Проблема с износом 'жемчужного когтя' и его влияние на качество шва

Часто встречается ситуация, когда пользователи пренебрегают правильным выбором материала и технологии изготовления этого элемента. В итоге, 'жемчужный коготь' быстро изнашивается, что приводит к ухудшению качества шва и увеличению брака. Причина кроется в неправильном сочетании материала с типом обрабатываемого материала. Например, для мягких материалов, таких как кожа, один материал 'когтя' может подойти, а для более плотных материалов, как металл, потребуется другой. Это не просто теоретическое рассуждение, а результат практических испытаний, когда мы пытались оптимизировать процесс клепания.

Мы сталкивались с ситуацией, когда износ 'жемчужного когтя' приводил к деформации соединяемых деталей. Это особенно критично при производстве сложных изделий, где точность соединения напрямую влияет на их функциональность и внешний вид. Попытки решить проблему путем простого замены 'когтя' не всегда помогают, если не устранить первопричину износа – неверный выбор материала или неоптимальные параметры клепания. Как правило, это требует комплексного подхода, включающего анализ условий эксплуатации и корректировку технологического процесса.

Материалы и их влияние на срок службы

Выбор материала для изготовления 'жемчужного когтя' – ключевой момент. Обычно используют закалённую сталь или инструментальные стали с высоким содержанием углерода и хрома. Однако, стоит учитывать и другие факторы, такие как коррозионная стойкость и износостойкость. Иногда мы применяем специализированные сплавы, которые позволяют значительно увеличить срок службы детали, особенно при работе с агрессивными средами.

Например, при производстве изделий для морской индустрии, где соединяемые детали подвергаются воздействию соленой воды, мы используем 'жемчужные когти' из нержавеющей стали. Это позволяет избежать коррозии и продлить срок службы оборудования. Но даже в этом случае, важно правильно подобрать марку стали и обеспечить качественную обработку поверхности, чтобы предотвратить образование микротрещин, которые могут привести к разрушению детали.

Технологии обработки и притирки

После изготовления 'жемчужного когтя' необходимо провести его притирку. Это позволяет создать идеально гладкую поверхность, которая обеспечивает плотное соединение деталей. Мы используем различные методы притирки, включая механическую и химическую. Выбор метода зависит от материала 'когтя' и типа обрабатываемых деталей.

При использовании механической притирки важно соблюдать правильный режим обработки, чтобы не повредить поверхность детали. Часто приходится проводить несколько этапов притирки с использованием различных абразивных материалов. А после притирки проводим контроль качества поверхности с помощью оптических микроскопов. Иногда, для повышения износостойкости, применяется азотирование или цементация поверхности.

Оптимизация параметров клепания

Помимо правильного выбора 'жемчужного когтя', важно правильно настроить параметры клепального оборудования. Ключевыми параметрами являются сила удара, скорость удара и форма пуансона. Неправильная настройка этих параметров может привести к перегрузке детали и её быстрому износу.

Мы разработали алгоритм оптимизации параметров клепания, который учитывает тип материала, толщину деталей и геометрию соединения. Этот алгоритм позволяет добиться оптимального качества шва и продлить срок службы 'жемчужного когтя'. Он основан на анализе результатов экспериментов и использовании математических моделей.

Проблемы с деформацией при высокой скорости клепания

Одна из распространенных проблем при работе с 'жемчужными когтями' – это деформация соединяемых деталей при высокой скорости клепания. Это особенно актуально для тонких материалов, таких как тонкая кожа или текстиль. Деформация может привести к ухудшению качества шва и увеличению брака.

Для решения этой проблемы мы используем специальные пуансоны с закругленными краями и регулируем силу удара. Мы также применяем предварительную обработку деталей, которая позволяет снизить их упругость. Иногда приходится использовать более медленную скорость клепания, но это может негативно повлиять на производительность.

Опыт с оборудованием ООО Дунгуань Цзючжоу Прецизионное оборудование

Мы сотрудничаем с ООО Дунгуань Цзючжоу Прецизионное оборудование уже несколько лет. Их оборудование отличается надежностью и точностью. Однако, даже при использовании качественного оборудования, необходимо следить за состоянием 'жемчужных когтей' и своевременно проводить их замену или ремонт.

Нам особенно нравится их линейка пресс-клепальных станков с автоматической системой подачи 'жемчужных когтей'. Это позволяет значительно повысить производительность и снизить трудозатраты. Мы также сотрудничаем с ними по разработке новых моделей станков, которые отвечают нашим специфическим требованиям. Их инженеры всегда готовы предложить оптимальное решение для любой задачи.

Неудачные эксперименты и извлеченные уроки

Как и в любом деле, у нас были и неудачные эксперименты. Например, мы пытались использовать 'жемчужные когти' из дешевого материала для производства обуви. В итоге, они быстро износились, что привело к увеличению брака и снижению рентабельности производства. Этот опыт научил нас тому, что экономия на материалах может привести к более значительным затратам в будущем.

Другой неудачей стало использование неподходящей технологии притирки. Мы использовали слишком агрессивные абразивные материалы, что повредило поверхность 'жемчужного когтя' и ухудшило качество шва. Теперь мы всегда тщательно подбираем технологию притирки, исходя из материала и требуемых характеристик поверхности. Все эти ошибки, хоть и были болезненными, стали ценным опытом, который помог нам улучшить качество нашей продукции и оптимизировать производственный процесс.

В заключение хочется сказать, что производство качественных соединений с использованием пресс-клепальных станков – это сложный процесс, требующий знаний, опыта и внимания к деталям. Использование качественных 'жемчужных когтей', правильная настройка оборудования и оптимизация параметров клепания – это залог успешного производства. И конечно, всегда стоит учитывать специфику конкретной задачи и не бояться экспериментировать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”)

Автоматическая машина для изготовления пряжек-улиток JZ-989WS (тип “три в одном”) -

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

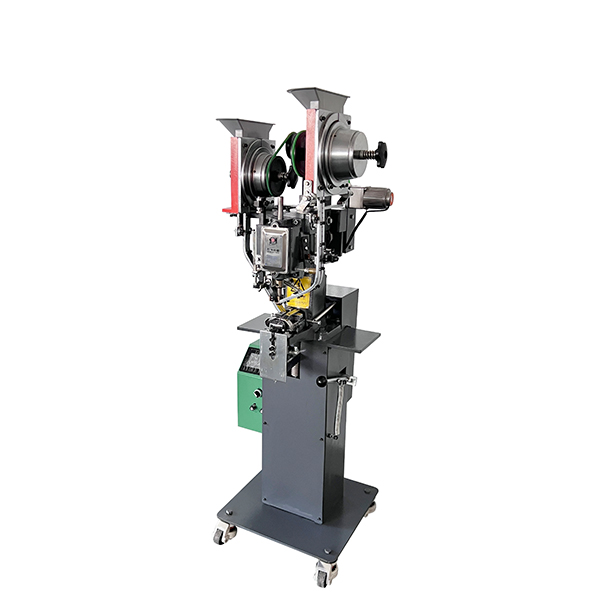

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

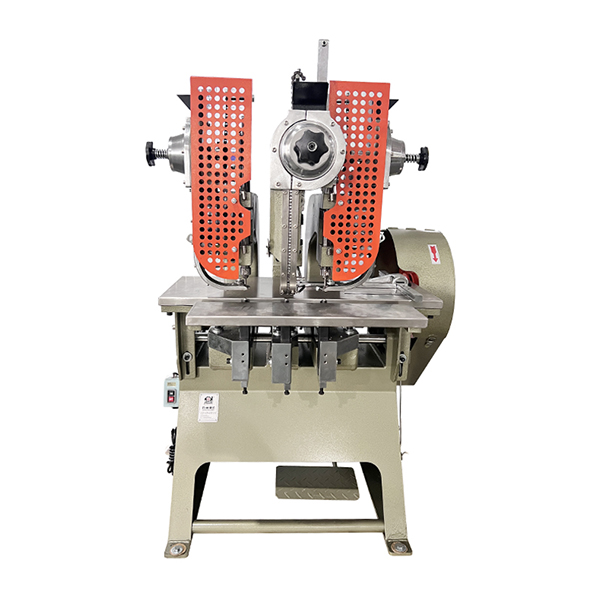

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Четырехзерновая кукурузная машина JZ-918G4

Четырехзерновая кукурузная машина JZ-918G4 -

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном)

Пневматическая двухзернистая машина для производства длинных зерен (люверсов) JZ-936ATP (штамповка и изгиб два в одном) -

Полуавтоматическая пуговичная машина JZ-918N

Полуавтоматическая пуговичная машина JZ-918N -

Полностью автоматическая пуговичная машина JZ-989N2

Полностью автоматическая пуговичная машина JZ-989N2 -

Большой клепальный станок JZ-988DX

Большой клепальный станок JZ-988DX -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Зерноуборочная машина JZ-936SH-3 с тремя зернами

Связанный поиск

Связанный поиск- Поставщики центрального дна проушины машины из китая

- Китай 2-в-1 тигр кость клепальные машины завод

- Высокое качество талии пряжки проушины клепальные машины

- Oem три головы заклепки машина

- Китай производители занавеска для душа ткань петух глаз клепальные машины

- Поставщики oem металла четыре в одном кнопка клепальные машины

- Производитель металлических четыре в одном кнопка клепки машины

- Поставщики длинный коктейль клепки машины

- Производители больших клепальных машин

- Высокое качество карманные кнопки клепки машина