Завод автоматической пряжки улитки клепальный станок

Автоматические клепальные станки для улиток – тема, с которой я сталкиваюсь практически ежедневно. Часто люди ищут универсальное решение, 'волшебную таблетку', способную заменить ручной труд и обеспечить бесперебойную работу производства. Но как показывает практика, реальность всегда сложнее. Попытаюсь поделиться некоторыми мыслями и опытом, возникшими в процессе работы с подобным оборудованием. Не обещаю абсолютной истины, но надеюсь, что мой рассказ будет полезен.

Обзор: что нужно знать о улиточных клепальных станках

Улиточный клепальный станок – это, по сути, механизированный инструмент, предназначенный для быстрого и надежного соединения деталей с помощью стержней (клепок). В отличие от ручного клепания, он обеспечивает высокую производительность и повторяемость, что критично для серийного производства. Но здесь кроется и сложность – выбор подходящего станка, его настройка и дальнейшее обслуживание требуют определенных знаний и опыта.

Многие производители обещают простоту эксплуатации и минимальные затраты на обслуживание. Но на практике, особенно при интенсивной работе, возникают вопросы, требующие профессионального решения. Эргономика, точность, надежность – всё это не просто слова, а ключевые факторы, определяющие рентабельность предприятия.

Основные типы и характеристики клепальных станков

Существует несколько типов клепальных станков, различающихся по мощности, конструкции и области применения. От простых ручных моделей до полностью автоматизированных линий, способных работать круглосуточно. При выборе необходимо учитывать тип соединяемых деталей, требуемую прочность соединения и объемы производства. Важно понимать, что не существует 'лучшего' станка – есть станок, который лучше подходит для конкретной задачи.

Например, для производства мелких деталей, таких как фурнитура для сумок или аксессуаров, вполне достаточно настольного станка. Для крупносерийного производства автомобильных деталей необходима мощная автоматизированная линия с системой автоматической подачи деталей и отвода готовых изделий.

Конструкционные особенности и технологический процесс

Большинство улиточных клепальных станков используют принцип вращающейся улитки, которая оказывает давление на стержень, тем самым формируя клеп. Материалы, из которых изготавливаются станки, важны для долговечности и надежности. Обычно это сталь с высоким содержанием углерода или закаленные сплавы.

Важным этапом является настройка станка – правильный выбор насадок, установка требуемого усилия клепки и контроль качества соединения. Неправильные настройки могут привести к деформации деталей, плохому качеству клепок или даже поломке оборудования. Это особенно важно при работе с разными материалами и толщинами деталей.

Современные тенденции и автоматизация

В последние годы наблюдается тенденция к автоматизации клепальных линий. Это позволяет значительно повысить производительность и снизить затраты на оплату труда. Автоматизированные линии могут быть интегрированы с другими производственными процессами, такими как резка, гибка и покраска.

Особое внимание уделяется разработке станка с системой автоматической подачи стержней и автоматической сортировкой готовых изделий. Это позволяет снизить количество брака и повысить качество продукции. Однако стоит помнить, что автоматизация требует значительных инвестиций и квалифицированного персонала для обслуживания оборудования.

Проблемы и решения: что может пойти не так

Опыт работы с клепальными станками показал, что существует ряд проблем, с которыми приходится сталкиваться. Например, часто возникают проблемы с качеством клепок – они могут быть слишком слабыми, слишком большими или деформированными. Причинами могут быть неправильные настройки станка, использование неподходящих стержней или дефекты материалов.

Другой распространенной проблемой является износ деталей станка. При интенсивной работе насадки, улитки и другие компоненты быстро изнашиваются и требуют замены. Важно регулярно проводить техническое обслуживание станка и своевременно заменять изношенные детали. В противном случае это может привести к дорогостоящему ремонту или даже полной остановке производства.

Типичные ошибки при эксплуатации клепальных станков

Одним из распространенных ошибок является использование неподходящих стержней. Важно выбирать стержни, соответствующие типу соединяемых деталей и требуемой прочности соединения. Использование стержней с неправильным диаметром или из неподходящего материала может привести к деформации деталей или плохому качеству клепок.

Неправильная настройка усилия клепки также может привести к проблемам. Слишком низкое усилие приведет к слабому соединению, а слишком высокое – к деформации деталей. Важно подобрать оптимальное усилие клепки в зависимости от материала и толщины деталей.

Устранение проблем: практические советы

Для устранения проблем с качеством клепок необходимо проверить настройки станка, использовать правильные стержни и контролировать усилие клепки. При износе деталей станка необходимо своевременно проводить техническое обслуживание и заменять изношенные детали. Регулярная очистка станка от пыли и грязи также поможет продлить срок его службы.

Не стоит забывать о необходимости обучения персонала. Важно, чтобы операторы станка знали, как правильно настраивать и эксплуатировать оборудование, а также как устранять распространенные проблемы.

Реальный опыт: применение в производстве

Наша компания, ООО Дунгуань Цзючжоу Прецизионное оборудование, успешно использует клепальные станки в производстве различных изделий. Мы применяем их для соединения деталей в обувной промышленности, производстве сумок и аксессуаров. Опыт работы показал, что клепальные станки позволяют значительно повысить производительность и снизить затраты на оплату труда.

Мы используем как настольные, так и автоматизированные клепальные линии. Выбор типа станка зависит от объемов производства и требований к качеству продукции. Мы также регулярно проводим техническое обслуживание оборудования и обучаем персонал, что позволяет нам избежать дорогостоящих поломок и обеспечить бесперебойную работу производства.

Пример успешного внедрения клепальных станков

На недавно модернизированной линии по производству сумок мы внедрили автоматизированную клепальную линию. Это позволило нам увеличить производительность на 40% и снизить количество брака на 15%. Также снизились затраты на оплату труда, так как автоматизированная линия требует меньше операторов.

В процессе внедрения мы столкнулись с некоторыми трудностями, связанными с необходимостью интеграции линии с другими производственными процессами. Однако благодаря слаженной работе инженеров и операторов мы смогли успешно решить эти проблемы и добиться поставленных целей.

Заключение: перспективы и рекомендации

Автоматические клепальные станки – это эффективный инструмент для повышения производительности и снижения затрат на производство. Однако для достижения максимальной эффективности необходимо правильно выбрать станок, настроить его и обеспечить своевременное техническое обслуживание. Не стоит экономить на обучении персонала и использовать неподходящие стержни. Важно помнить, что клепальные станки – это не просто оборудование, а инвестиция в будущее вашего предприятия.

В перспективе можно ожидать дальнейшего развития автоматизации клепальных линий, а также появления новых моделей станков с улучшенными характеристиками и более широким функционалом. В любом случае, клепальные станки будут оставаться важным инструментом для многих отраслей промышленности.

Если у вас есть какие-либо вопросы или вам нужна консультация по выбору клепального станка, обращайтесь к нам. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для изготовления пряжек с большими куриными глазками JZ-918GD

Машина для изготовления пряжек с большими куриными глазками JZ-918GD -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Автоматическая машина для завязывания шнурков JZ-900-2

Автоматическая машина для завязывания шнурков JZ-900-2 -

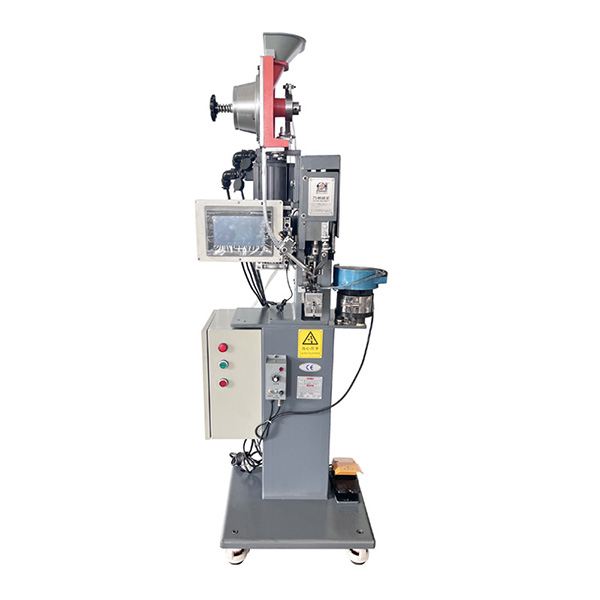

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

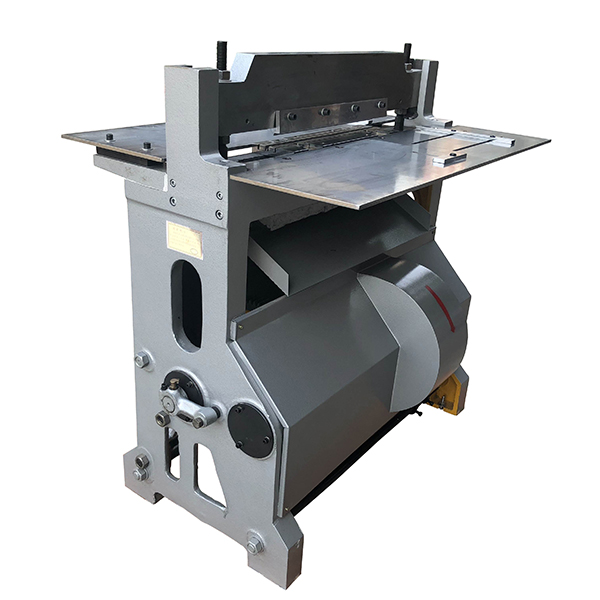

Большой клепальный станок JZ-988RF

Большой клепальный станок JZ-988RF -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Машина для склеивания термоплавкого клея JZ-8005

Машина для склеивания термоплавкого клея JZ-8005 -

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Автоматическая клепальная машина JZ-989M-1 (серводвигатель) -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2 -

Средний клепальный станок JZ-968DX

Средний клепальный станок JZ-968DX -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Связанный поиск

Связанный поиск- Производитель oem альпинизма обувь пряжки клепальные машины

- Китай завод карманных кнопка клепальная машина

- Машина для заклепки подошвы

- Оптовая автоматическая машина проушины

- Поставщики oem король колец петушиный глаз пряжки клепальные машины

- Установки для орбитальных клепальных машин

- Оптовая машина заклепки сервомотора

- Поставщики oem шестигранный проушины grommet клепальные машины

- Три-в-одном тигр кость пряжки клепальные машины завод

- Дешевые производителей eyelet фиксации машины