Высокое качество двойное зерно заклепки машина

На рынке промышленного оборудования часто встречаются громкие заявления о 'высоком качестве' и 'уникальности'. В случае с **двойной заклепочной машиной**, особенно с теми, которые позиционируются как 'высококачественные', часто возникает ощущение некой недосказанности. Разработчики говорят о надежности, производительности, точности… Но что это значит на практике? Я, как инженер с более чем 15-летним опытом работы в области штамповки и клепки, постараюсь поделиться не столько маркетинговыми приемыми, сколько реальными нюансами, на которые стоит обращать внимание при выборе подобного оборудования. Ведь от качества заклепок и их крепления напрямую зависит долговечность готового изделия, а значит – и репутация предприятия.

Что на самом деле означает 'высокое качество' в двойных заклепочных машинах?

Вопрос сложный. Это не просто красивый корпус и внушительные технические характеристики. 'Высокое качество' – это комплексный показатель, который включает в себя несколько ключевых аспектов. Первое, и самое важное, – это стабильность и повторяемость получаемых заклепок. Недостаточная стабильность может привести к дефектам, которые потом придется устранять, что увеличивает производственные затраты и время. Второе – точность позиционирования и силы заклепки. Несоблюдение этих параметров приводит к ослаблению соединения и снижению надежности конструкции. И, наконец, важна долговечность самой машины. Некачественные компоненты быстро изнашиваются, что требует частых ремонтов и сокращает срок службы.

Материалы и конструкция: взгляд инженера

Большинство производителей заявляют о применении высокопрочной стали в конструкции **двойной заклепочной машины**. Но важно понимать, что не вся сталь одинакова. Например, при работе с инструментальной сталью необходимо учитывать ее твердость и износостойкость. Я лично сталкивался с ситуациями, когда казалось, что машина выполняет заявленные функции, но через несколько месяцев работы требовался капитальный ремонт из-за износа внутренних компонентов. Это часто связано с использованием некачественной стали или неправильным выбором материала для определенных деталей. Также критично внимание к качеству подшипников, редуктора и других механических узлов. Редуктор, например, должен обеспечивать плавную и бесшумную работу, без рывков и вибраций. Иначе заклепки будут получаться неравномерными и с дефектами.

Не стоит недооценивать роль эргономики. Удобство работы с машиной напрямую влияет на производительность и безопасность труда. Наличие защитных ограждений, удобная регулировка параметров заклепки, понятный интерфейс управления – все это важные факторы, которые следует учитывать при выборе оборудования. Я помню один случай, когда мы выбирали машину для производства автомобильных деталей. Один из предложенных вариантов был очень мощным, но при этом очень громоздким и неудобным в эксплуатации. В итоге мы остановились на более компактной и эргономичной модели, которая позволяла нашим работникам эффективно выполнять свою работу.

Практический опыт: проблемы и решения

Один из самых распространенных проблем, с которыми я сталкивался при работе с **двойной заклепочной машиной**, – это неравномерность заклепок. Это может быть вызвано различными факторами: неправильной настройкой параметров, износом инструмента, недостаточной мощностью машины. Решение – тщательная настройка параметров, своевременная замена изношенных деталей и, возможно, выбор более мощной машины. Но не всегда проблема в технической части. Иногда неравномерность заклепок возникает из-за некачественного материала детали, в которую производится заклепка.

Работа с различными материалами

Важно учитывать тип материала, который будет обрабатываться. Для алюминия, например, требуется другой подход, чем для стали. На алюминии необходимо использовать специальные заклепки и регулировать параметры заклепки, чтобы избежать повреждения материала. Я работал с машинами, предназначенными для работы с различными материалами – от мягкого пластика до высокопрочной стали. Каждый случай требовал индивидуального подхода и настройки параметров машины.

Иногда случаются ситуации, когда просто необходимо адаптировать существующую машину под новые задачи. Например, нужно увеличить мощность машины для работы с более толстыми материалами или изменить тип заклепок. Это может потребовать замены определенных деталей или добавления дополнительных модулей. В этом случае, консультация со специалистами по обслуживанию и ремонту оборудования – обязательна.

Примеры успешных проектов и типичные ошибки

В рамках проектов, реализованных ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/), мы успешно использовали **двойные заклепочные машины** для производства широкого спектра изделий – от деталей мебели до элементов конструкций для строительных лесов. Главный секрет успеха – это тщательный анализ требований заказчика и выбор оборудования, которое наилучшим образом соответствует этим требованиям. Например, при производстве деталей для транспортных средств мы выбирали машины с высокой точностью заклепки и мощностью, способной выдерживать высокие нагрузки.

Одна из типичных ошибок, которую я видел при работе с **двойной заклепочной машиной**, – это пренебрежение обслуживанием. Недостаточная смазка, загрязнение деталей, игнорирование признаков износа – все это приводит к снижению производительности и увеличению затрат на ремонт. Регулярное техническое обслуживание – залог долгой и бесперебойной работы оборудования.

Недооценка необходимости квалифицированного персонала

Наконец, важно помнить, что даже самая современная и высококачественная **двойная заклепочная машина** не сможет работать эффективно без квалифицированного персонала. Операторы должны уметь правильно настраивать параметры машины, обслуживать ее и своевременно выявлять и устранять неисправности. Обучение персонала – это инвестиция в будущее производства.

В заключение, выбор **двойной заклепочной машины** – это ответственный шаг, который требует тщательного анализа и взвешенного подхода. Не стоит ориентироваться только на цену или красивую упаковку. Важно учитывать технические характеристики машины, качество материалов, удобство эксплуатации и, конечно, опыт работы производителя. В конечном итоге, правильный выбор оборудования позволит вам повысить производительность, снизить затраты и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для склеивания термоплавкого клея JZ-8005

Машина для склеивания термоплавкого клея JZ-8005 -

Герметичная машина для склеивания суперклеем JZ-906C

Герметичная машина для склеивания суперклеем JZ-906C -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Станок с ленточной головкой JZ-900-4 (пластиковая головка)

Станок с ленточной головкой JZ-900-4 (пластиковая головка) -

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном)

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном) -

Станок для резки липучковых лент JZ-928V

Станок для резки липучковых лент JZ-928V -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой)

Автоматическая машина для удаления мозолей JZ-989GM-2 (с большой пряжкой) -

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель)

Автоматическая машина для штамповки и изготовления пряжек JZ-989GPS (серводвигатель) -

Большой клепальный станок JZ-988RF

Большой клепальный станок JZ-988RF -

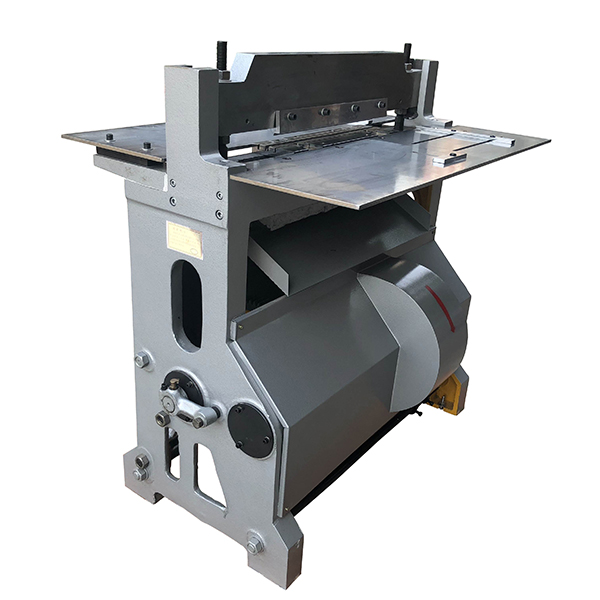

Машина для двойного бигования JZ-503

Машина для двойного бигования JZ-503 -

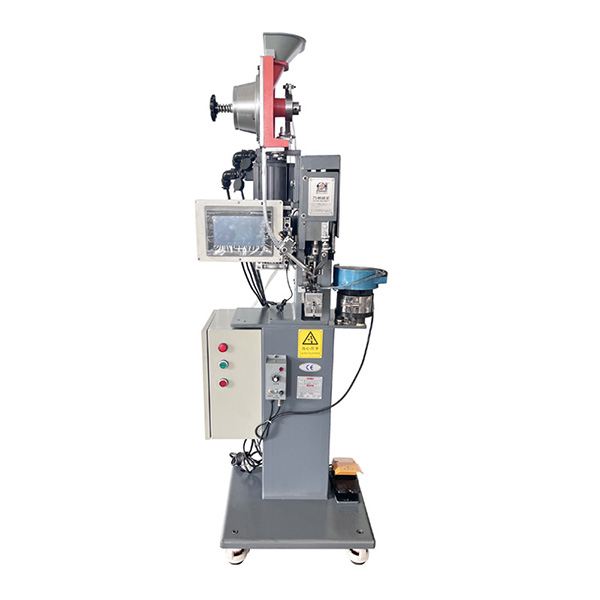

Полуавтоматическая машина для удаления мозолей JZ-918G

Полуавтоматическая машина для удаления мозолей JZ-918G

Связанный поиск

Связанный поиск- Oem полый гвоздь заклепки

- Пневматическая машина для клепки пуговиц

- Дешевые пробивка и загибка машина

- Установки для орбитальных клепальных машин

- Завод гидравлических клепальных машин в китае

- Китай автоматический двойной зерна талии форма пряжки машина штамповки и пряжки 2 в 1

- Китай производитель футбольной обуви подошвы клепальные машины

- Оптовая папка много отверстий пробивки машина

- Машина для клепки сумок для гольфа

- Высокое качество пружина кнопка клепки машина