Большой клепальный станок

Всегда удивляюсь, как часто люди недооценивают сложность работы с большим клепальным станком. Многие считают, что это просто 'забивание заклепок'. Но на деле, это требует точной настройки, понимания материала, опыта и, конечно, внимательности к деталям. Часто, проблемы возникают не из-за самого станка, а из-за неправильно подобранного инструмента или непонимания свойств материала. Это, пожалуй, самая распространенная ошибка.

Обзор: от теории к практике – что действительно важно

В этой статье я постараюсь поделиться своим опытом работы с большими клепальными станками, расскажу о распространенных проблемах, способах их решения и, возможно, немного о том, как избежать дорогостоящих ошибок. Мы затронем вопросы выбора инструмента, подготовки материала, настройки станка и, конечно же, безопасности. Не буду вдаваться в сложные технические детали, а постараюсь говорить на понятном языке, основанном на реальном опыте.

Выбор подходящего инструмента для большого клепального станка

Первый и, пожалуй, самый важный этап – это выбор подходящего инструмента. Нельзя просто взять первый попавшийся инструмент и надеяться на лучшее. Необходимо учитывать несколько факторов: тип заклепок, материал детали (сталь, алюминий, медь и т.д.), требуемую силу заклепки и, конечно же, характеристики большого клепального станка. Например, для работы со сталью, часто требуется более прочный инструмент, чем для работы с алюминием. И, конечно, не стоит забывать о геометрии инструмента – он должен соответствовать форме заклепки и детали.

Я помню один случай, когда мы брались за заказ на производство деталей из высокопрочной стали. Первоначально мы использовали стандартный инструмент, который был предназначен для работы со сталью меньшей марки. В результате, инструмент быстро вышел из строя, а качество заклепок оставляло желать лучшего. Пришлось срочно заказывать новый, специализированный инструмент. Этот опыт научил нас тщательно подходить к выбору инструмента, не экономя на качестве.

Подготовка материала: залог качественной фиксации

Подготовка материала – это еще один важный этап. Неправильно подготовленная деталь может привести к деформации заклепок, снижению их прочности и, в конечном итоге, к браку. Например, необходимо удалить с поверхности детали ржавчину, масло и другие загрязнения. Также важно убедиться, что деталь правильно выровнена и зафиксирована. Особенно это актуально для большого клепального станка, где малейшая ошибка в позиционировании может привести к серьезным проблемам.

Несколько раз сталкивался с ситуацией, когда клиенты передавали нам детали, которые были недостаточно очищены. Это приводило к тому, что заклепки не плотно прилегали к поверхности детали, и в конечном итоге теряли свою несущую способность. В таких случаях, приходилось тратить дополнительное время и ресурсы на очистку деталей, что увеличивало стоимость производства. В итоге, мы разработали внутренний регламент подготовки материалов, который помогает избежать подобных проблем.

Настройка большого клепального станка: тонкости и нюансы

Настройка большого клепального станка – это процесс, требующий определенного опыта и знаний. Необходимо правильно настроить усилие заклепки, скорость движения инструмента и другие параметры. Неправильная настройка может привести к деформации заклепок, повреждению детали и даже к поломке станка. Очень важно изучить инструкцию к конкретной модели станка и строго следовать рекомендациям производителя. Иногда, приходится экспериментировать, чтобы найти оптимальные настройки для конкретного материала и типа заклепок.

Однажды, мы работали со станкам, которые были не очень хорошо настроены. Заклепки получались с разной силой, что приводило к неравномерной фиксации деталей. Пришлось провести полную диагностику станка, настроить его с нуля и провести тестовые заклепки. Это заняло несколько часов, но в итоге мы смогли добиться стабильного качества заклепок. В таких случаях, важно не бояться обращаться за помощью к специалистам по обслуживанию оборудования.

Общие ошибки и способы их устранения

Какие ошибки чаще всего допускают при работе с большим клепальным станком? Это может быть неправильный выбор инструмента, недостаточная подготовка материала, неправильная настройка станка, недостаточное внимание к безопасности. Помимо этого, часто возникают проблемы, связанные с усталостью инструмента или неправильной работой гидравлической системы. Важно своевременно выявлять и устранять эти проблемы, чтобы избежать дорогостоящих простоев и брака. Регулярное техническое обслуживание станка – залог его долговечности и надежности.

Безопасность: превыше всего

Безопасность – это самый важный аспект работы с большим клепальным станком. Необходимо строго соблюдать правила техники безопасности, использовать средства индивидуальной защиты (защитные очки, перчатки и т.д.) и не допускать посторонних лиц к работе со станком. Также важно следить за состоянием оборудования и своевременно устранять неисправности. Регулярное обучение персонала – еще один важный фактор обеспечения безопасности на производстве.

К сожалению, я знаю несколько случаев, когда из-за пренебрежения правилами техники безопасности происходили несчастные случаи на производстве. Поэтому, я всегда подчеркиваю важность соблюдения правил безопасности и напоминаю всем, что безопасность – это прежде всего.

В заключение хочу сказать, что работа с большим клепальным станком – это ответственная и сложная задача, требующая определенных знаний и опыта. Но если подходить к ней с умом и вниманием к деталям, то можно добиться отличных результатов. И помните, безопасность превыше всего!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

Машина для приклеивания мягких колес из белой резины JZ-916AR

Машина для приклеивания мягких колес из белой резины JZ-916AR -

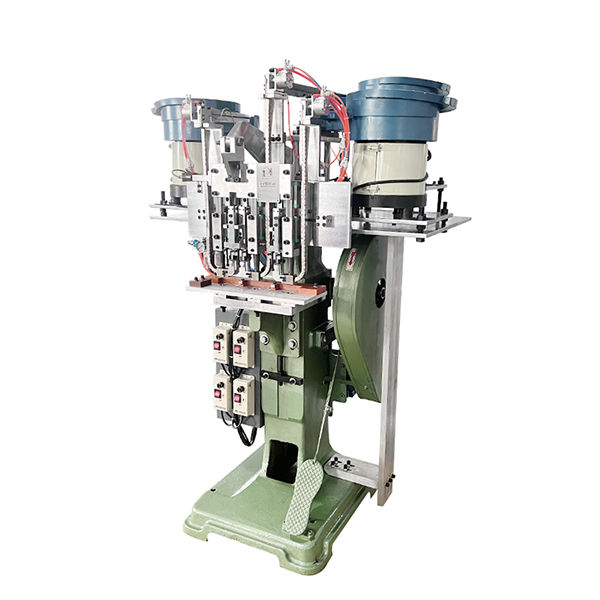

Автоматическая клепальная машина JZ-988DX-2

Автоматическая клепальная машина JZ-988DX-2 -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Небольшой клепальный станок JZ-968MS

Небольшой клепальный станок JZ-968MS -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2 -

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном)

JZ-918GDP Машина для удаления мозолей(люверсов) из папок Lord of the Rings (перфоратор и застежка два в одном) -

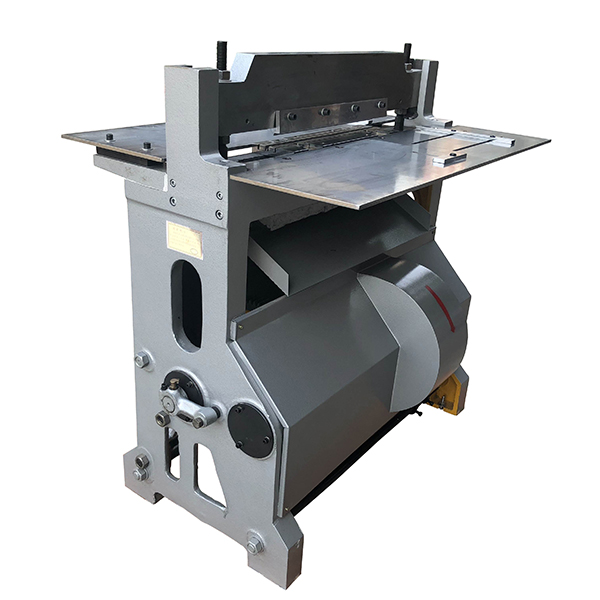

Машина для двойного бигования JZ-503

Машина для двойного бигования JZ-503 -

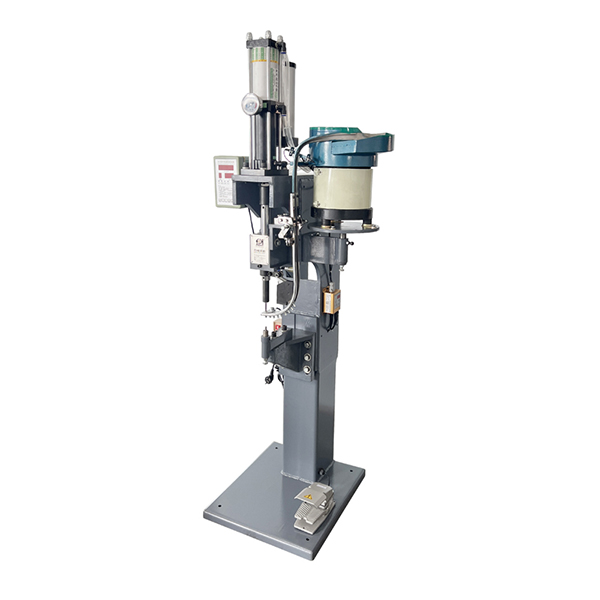

Полуавтоматическая пуговичная машина JZ-918N

Полуавтоматическая пуговичная машина JZ-918N -

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Клепальный станок tadpole с тремя головками JZ-936KDS

Клепальный станок tadpole с тремя головками JZ-936KDS -

Автоматическая машина для удаления мозолей JZ-989G

Автоматическая машина для удаления мозолей JZ-989G

Связанный поиск

Связанный поиск- Поставщики двухзерновой заклепочный станок

- Oem производитель заклепки пряжки машина для трудовой обуви

- Китай кнопка машина завод

- Оптовая автоматическая машина крюк и петля

- Поставщики пластиковых 4 в 1 кнопка машина из китая

- Дешевые горячее тиснение и брендинг машина

- Поставщики oem заклепки типа eyelet машина

- Oem шлем заклепки машина

- Оптовая рекламная ткань проушины машина

- Дешевые душевая занавеска клепальные машины