Автоматический шнурок для обуви пряжка клепальная машина завод

Все эти разговоры об автоматизации производства – прекрасно, но иногда хочется вернуться к основам. **Автоматический шнурок для обуви пряжка клепальная машина завод**… Звучит как фантастика из научно-фантастического фильма, правда? На самом деле, это не так уж и далеко от реальности, но говорить о повсеместном внедрении пока преждевременно. Я вот, в своей практике, сталкивался с запросами, которые начинались с мечтаний об идеальном автоматизированном цикле – от шнурка до готовой обуви. А заканчивались… в необходимости доработок, оптимизации и часто – ручной корректировки. Главное - не идеализировать, а смотреть на процесс реалистично.

Что на самом деле подразумевается под автоматизацией шнуровки?

Когда говорят об автоматической шнуровке, чаще всего имеют в виду комплексную систему, включающую в себя не только натяжение шнурка, но и автоматическую посадку обуви на ногу, регулировку фиксации и даже, в перспективе, выбор оптимальной степени натяжения. Но часто, на практике, 'автоматизация' сводится к автоматизированной *застежке* – механизму, который позволяет быстро и легко затягивать шнурки. В первую очередь, речь идет о пряжках клепальных машин – вот тут-то и кроется основной 'заводской' компонент, о котором мы говорим. Не путайте с электромеханическими системами, которые пока что, как правило, не оправдывают затрат на внедрение, особенно для средних и малых производств.

Понимаете, ключевая задача сейчас – сделать процесс шнуровки быстрее и менее трудоемким для оператора. Это достигается за счет точной и надежной работы механизма фиксации. Современные клепальные машины уже способны производить тысячи деталей в час, обеспечивая высокую производительность и минимизируя количество брака. Конечно, это лишь один этап – интеграция такой машины в общую линию производства обуви – задача нетривиальная. Нужно учитывать совместимость с другими устройствами, автоматизацию подачи шнурков, контроль качества и т.д.

Современные клепальные машины: что в них важно?

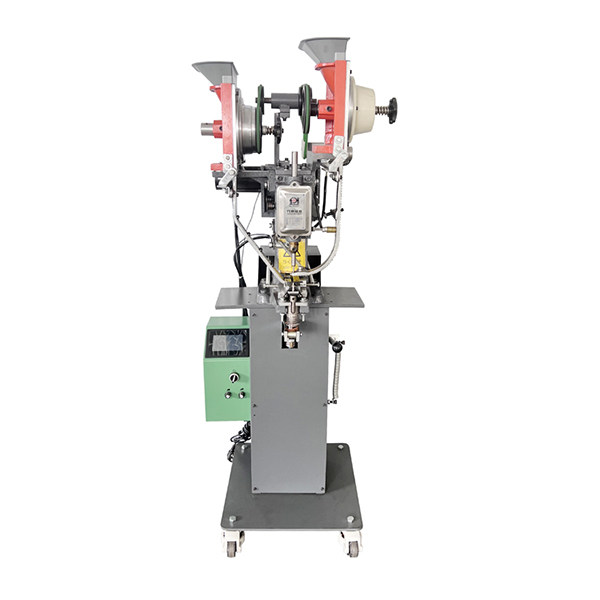

С точки зрения инженерной мысли, хороший пряжка клепальная машина завод должен обладать несколькими ключевыми характеристиками: высокой точностью позиционирования, надежностью механизма, возможностью работы с разными типами материалов (кожа, текстиль, синтетика), а также удобством обслуживания и регулировки. Важно также учитывать требования к энергопотреблению и занимаемому пространству.

Встречаются, конечно, разные конструкции. Есть более простые, ручные машины, которые требуют непосредственного участия оператора. Есть полуавтоматические варианты, которые позволяют частично автоматизировать процесс – например, автоматизировать процесс клепки, но при этом оператор вручную позиционирует детали. И, наконец, есть полностью автоматические линии, которые требуют значительных инвестиций и сложной интеграции.

Реальные проблемы и их решения (или их отсутствие)

Мы однажды брались за проект автоматизации шнуровки для производства детской обуви. Цель была – сократить время сборки на 30%. Идея, конечно, хорошая, но на практике столкнулись с проблемой – шнурки часто были разной длины и толщины, что создавало сложности при автоматическом позиционировании. В итоге, пришлось отказаться от автоматической системы в пользу более гибкой полуавтоматической, которая позволяла оператору вручную корректировать положение шнурка. Это, конечно, не достигло поставленной цели по сокращению времени, но позволило повысить качество и снизить количество брака.

Другая проблема – это контроль качества. Автоматическая система может быстро производить большое количество шнурков, но она не может гарантировать 100% соответствия стандартам качества. Поэтому необходимо предусмотреть систему контроля качества на каждом этапе производства – от подачи шнурка до фиксации пряжки. И тут опять же, ручной контроль оказывается незаменимым.

Интеграция с существующими производственными линиями

Самый большой вызов – это интеграция новой клепальной машины в существующую производственную линию. Нужно учитывать все факторы – размеры, вес, требования к электропитанию, необходимость подключения к другим устройствам. И, конечно, нужно учитывать квалификацию персонала, который будет обслуживать новую машину. В идеале, необходимо провести обучение персонала и разработать инструкцию по эксплуатации.

Перспективы развития: от шнурков к умной обуви

Несмотря на все трудности, перспективы автоматизации шнуровки выглядят весьма многообещающе. Развитие технологий, таких как машинное обучение и компьютерное зрение, позволяет создавать более интеллектуальные и гибкие системы, которые способны автоматически адаптироваться к разным типам обуви и шнурков. В будущем мы, возможно, увидим полностью автоматизированные линии, которые будут производить обувь 'под заказ', с индивидуальной посадкой и шнуровкой. Это уже не фантастика – это вполне реальный тренд.

Особое внимание сейчас уделяется разработке 'умных' шнурков с интегрированными датчиками, которые могут контролировать степень натяжения и автоматически регулировать ее. Такие шнурки могут быть использованы в спортивной обуви, обуви для людей с ограниченными возможностями, а также в обуви, предназначенной для использования в экстремальных условиях. ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru) предлагает широкий спектр оборудования для обувной промышленности, включая пряжки клепальные машины. По их словам, их продукция используется во многих отраслях промышленности, включая производство обуви.

Вывод: Реализм и оптимизация - ключ к успеху

В заключение хочу сказать, что автоматизация шнуровки – это не панацея от всех проблем. Это сложный и многогранный процесс, который требует тщательного планирования, квалифицированной команды и постоянной оптимизации. Но при правильном подходе автоматизация может значительно повысить производительность, снизить затраты и улучшить качество продукции. Главное – не забывать о реализме и не переоценивать возможности автоматизации. И помните, в каждом проекте всегда есть место для ручной корректировки – это неизбежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для склеивания суперклеем JZ-906A (железное колесо)

Машина для склеивания суперклеем JZ-906A (железное колесо) -

Большой клепальный станок JZ-988DX

Большой клепальный станок JZ-988DX -

Большой клепальный станок JZ-988RF

Большой клепальный станок JZ-988RF -

Четырехзерновая кукурузная машина JZ-918G4

Четырехзерновая кукурузная машина JZ-918G4 -

Станок для изготовления металлических шнурковых головок JZ-918J

Станок для изготовления металлических шнурковых головок JZ-918J -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Машина для изготовления пряжек с большими куриными глазками JZ-918GD

Машина для изготовления пряжек с большими куриными глазками JZ-918GD -

Автоматическая машина для забивания жемчужных гвоздей JZ-900

Автоматическая машина для забивания жемчужных гвоздей JZ-900 -

Пневматическая машина для пробивки одиночных отверстий Z-918CQ

Пневматическая машина для пробивки одиночных отверстий Z-918CQ -

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT

Машина для производства длинных мозолей(люверсов) с двойным зерном JZ-936AT -

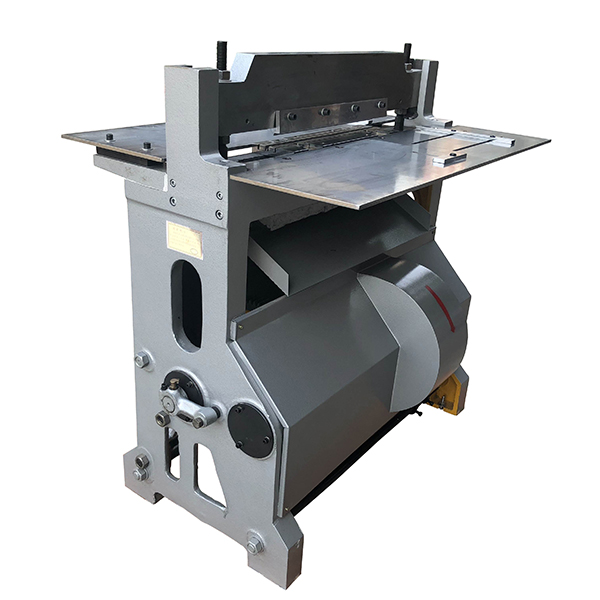

Биговальная машина JZ-501

Биговальная машина JZ-501 -

Гидравлический клепальный станок JZ-9306

Гидравлический клепальный станок JZ-9306

Связанный поиск

Связанный поиск- Поставщики больших клепальных машин

- Автоматическая кнопка клепальные машины производители в китае

- Поставщики серии фальцевальных машин из китая

- Oem автоматический четыре в одном пуговицы машина

- Производитель oem горячего тиснения и клейма машины

- Завод длинных фигурных клепальных машин

- Высокое качество походная обувь пряжка машина

- Производитель джинсовой пуговицы прессования машины

- Дешевые автоматический шнурок пряжки клепальные машины

- Высокое качество автоматический альпинизма пряжки клепальные машины