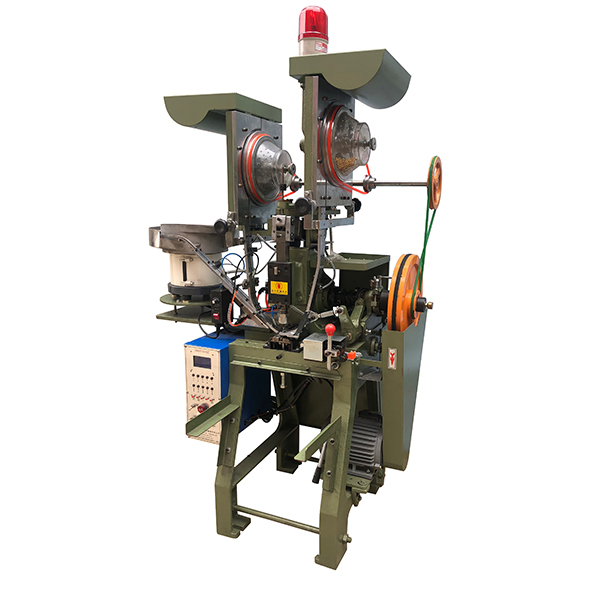

Автоматический станок для установки жемчужных заклёпок с лапками

Автоматический станок для установки жемчужных заклёпок с лапками – штука, конечно, современная, но давайте начистоту, порой ее переоценивают. Вроде бы все понятно: автоматизация, скорость, точность. Но реальность часто оказывается сложнее, чем кажется на бумаге. Часто сталкиваюсь с тем, что клиенты ожидали чудес, забывая о необходимости грамотной подготовки и настройки. Многие пытаются сразу 'включить и забыть', что, как правило, заканчивается либо поломками, либо неоптимальным результатом. В этой статье поделюсь своими наблюдениями, ошибками и некоторыми решениями, которые мы находили при работе с подобным оборудованием. Не буду приукрашивать, расскажу как есть.

Почему лапковый станок популярен? И почему нужно быть осторожным

Конечно, лапковый станок – это решение для повышения производительности. По сравнению с ручной установкой, время сокращается в разы. Качество тоже повышается, особенно при работе с большими партиями. Но именно 'большие партии' и создают основную нагрузку на машину. Важно понимать, что автоматизация не избавляет от необходимости правильно настроить параметры и подобрать соответствующие расходные материалы. Неправильный выбор лапы, неподходящее давление, неправильная скорость – и результат будет печальный: поврежденный материал, деформированная заклёпка, поломка станка. Заметил, что часто пользователи недооценивают важность качественной смазки. Это критически важно для долговечности механизма.

Мы как-то работали с производителем кожаных сумок. Они хотели автоматизировать процесс крепления фурнитуры, в том числе и жемчужных заклёпок. Выбрали неплохой станок, но не учли особенности материала – тонкую, но прочную кожу. Первые партии были просто катастрофой: кожу рвали, заклёпки часто не прижимались должным образом. Пришлось провести серьезную перенастройку, подобрать более мягкую лапу и изменить параметры давления. Урок, конечно, был усвоен, но время и материалы, потраченные на исправление ошибки, могли быть потрачены на более продуктивные цели.

Основные сложности и пути их решения

Одной из самых распространенных проблем является вибрация. Особенно она проявляется при работе с более жесткими материалами, вроде толстой кожи или пластика. Вибрация может приводить к смещению заклёпок, повреждению материала и, в конечном итоге, к поломке станка. Для борьбы с вибрацией можно использовать несколько приемов: правильную установку станка на виброизоляцию, регулировку скорости и давления, а также подбор лапы с оптимальной жесткостью. Также, неплохо, если станок имеет встроенную систему демпфирования вибрации – это, конечно, увеличивает стоимость, но иногда оправдывает себя.

Выбор лап: ключевой фактор успеха

Как я уже говорил, выбор лапы – это не просто вопрос выбора 'подходящей' формы. Это вопрос выбора лапы, которая соответствует материалу, толщине материала и типу заклёпки. Некоторые производители предлагают специальные лапы для определенных видов кожи или пластика. И это не просто маркетинговый ход – это действительно работает. Мы как-то использовали специальную лапу с мягким полиуретановым покрытием для работы с кожей, которую часто используют для производства автомобильных сидений. Результат был отличным – никаких повреждений, идеально ровные заклёпки.

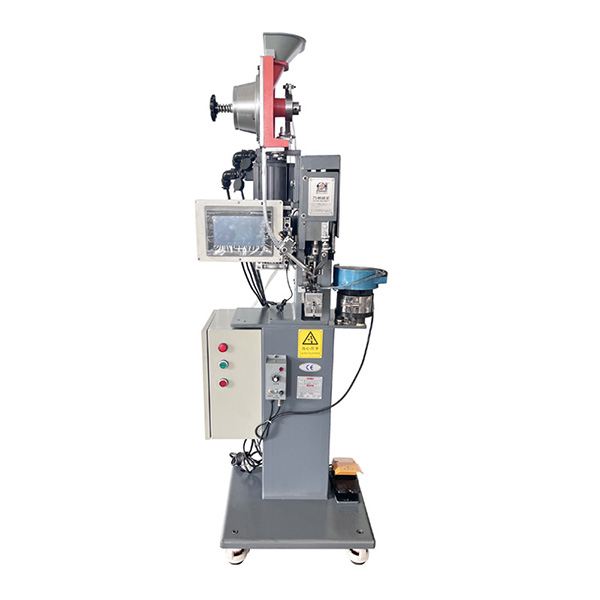

Регулировка давления и скорости: тонкая настройка

Здесь важно не просто 'увеличить' или 'уменьшить' давление. Нужно понимать, как эти параметры влияют на процесс установки заклёпки. Слишком большое давление может привести к деформации материала или повреждению заклёпки. Слишком маленькое давление – заклёпка не будет надежно зафиксирована. В идеале, нужно проводить тестовые запуски с разными параметрами, чтобы найти оптимальные значения. Некоторые современные станки имеют встроенные датчики давления и скорости, которые позволяют автоматически регулировать эти параметры.

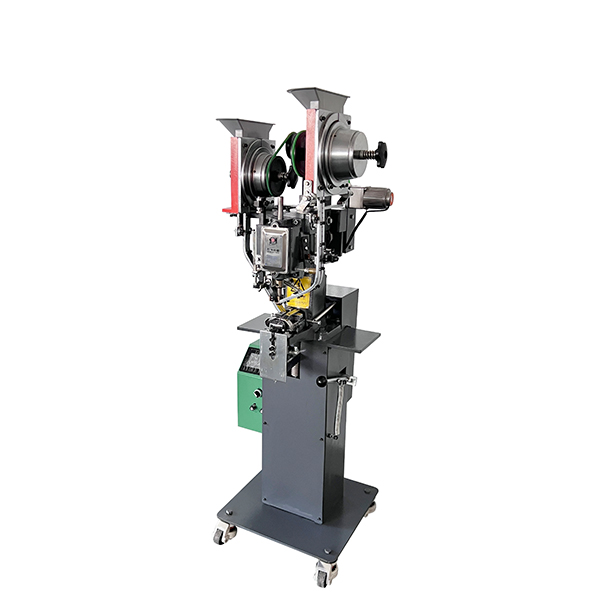

Автоматические системы подачи заклёпок: удобство и эффективность

Это более современный тренд. Автоматическая подача заклёпок позволяет значительно повысить скорость и точность работы. Однако, важно следить за тем, чтобы подача заклёпок была стабильной и равномерной. Неравномерная подача может приводить к смещению заклёпок и повреждению материала. Мы как-то столкнулись с проблемой заклинивания подачи заклёпок. Пришлось провести диагностику, выяснилось, что проблема была в загрязнении механизма подачи. После тщательной очистки и смазки, проблема была решена.

Примеры из практики: успех и неудачи

Однажды нам пришлось работать с станком для установки жемчужных заклёпок с лапками на производстве обуви. Они хотели использовать его для крепления декоративных элементов на обувь из замши. Замша – деликатный материал, и требовалось очень аккуратное обращение. Мы помогли им подобрать специальную лапу с мягким покрытием и оптимизировать параметры давления и скорости. Результат был отличным – заклёпки крепились надежно, при этом замша оставалась неповрежденной. В другой раз, наоборот, у нас возникли проблемы с автоматическим станом для установки жемчужных заклёпок с лапками на производстве верхней одежды. Оказалось, что недостаточно эффективная система вытяжки пыли приводила к загрязнению механизмов станка и снижению его производительности. После установки более эффективной системы вытяжки, производительность станка значительно возросла.

Не стоит забывать про обслуживание

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы станка. Необходимо регулярно смазывать механические узлы, чистить фильтры и проверять состояние приводных ремней и других деталей. Не пренебрегайте рекомендациями производителя по техническому обслуживанию. Это может сэкономить вам много денег и времени в будущем.

Заключение

В заключение хочу сказать, что автоматический станок для установки жемчужных заклёпок с лапками – это полезный инструмент, но он требует грамотного подхода. Не стоит ожидать чудес – необходимо учитывать особенности материала, правильно настроить параметры и регулярно проводить техническое обслуживание. Если подойти к этому вопросу ответственно, то автоматизация может значительно повысить производительность и качество работы.

ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) – хороший поставщик качественного оборудования для различных отраслей промышленности, включая производство обуви, сумок, одежды и фурнитуры. У них широкий ассортимент станков для крепления фурнитуры, а также консультации по выбору оборудования и техническому обслуживанию. Не стесняйтесь обращаться к ним за помощью – они помогут вам подобрать оптимальное решение для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Настольный пневматический клепальный станок JZ-9206

Настольный пневматический клепальный станок JZ-9206 -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Полностью автоматический станок для многоугольной резки JZ-938M

Полностью автоматический станок для многоугольной резки JZ-938M -

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки)

Автомат для резки ленты микрокомпьютера JZ-938A (тип горячей резки) -

Автоматическая машина для удаления мозолей Z-989G2

Автоматическая машина для удаления мозолей Z-989G2 -

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном)

Автоматическая машина для удаления мозолей JZ-989B (перфоратор и пряжка два в одном) -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Автоматическая клепальная машина JZ-989M-1 (серводвигатель)

Автоматическая клепальная машина JZ-989M-1 (серводвигатель) -

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Связанный поиск

Связанный поиск- Оптовая длинная заклепочная машина

- Пластиковые четыре в одном кнопка машина

- Дешевые коляска заклепки машина

- Высокое качество папка машина серии

- Поставщики oem сервомоторный клепальный станок

- Китай конька клепальный станок завод

- Машина для изготовления люверсов для брезента

- Оптовая продажа обуви шнурок пряжка клепка машина

- Производители автоматических крючковых машин

- Производитель обувной клепальный станок