Автоматический завод по производству клепальных машин для пуговиц

Автоматизированное производство клепальных машин для пуговиц – это, на первый взгляд, довольно узкая ниша. Многие считают, что это устаревшая технология, постепенно уходящая в прошлое. Однако, на практике, спрос на качественные и надежные устройства для этой цели остается стабильно высоким, особенно в сегменте массового производства. Многие начинающие предприниматели, присматриваясь к этому рынку, склонны недооценивать сложность задачи и игнорировать ряд важных факторов. В этой статье я постараюсь поделиться своим опытом, размышлениями и наблюдениями, а также осветить некоторые аспекты, которые часто остаются за кадром.

Обзор: Больше, чем просто пришивание пуговиц

Речь идет не только о механическом пришивании пуговиц. Современные автоматические завод по производству клепальных машин для пуговиц – это сложные инженерные системы, требующие глубокого понимания механики, электроники и программирования. Мы говорим о высокой точности, стабильности и, главное, о производительности. Именно здесь и кроется главная проблема – добиться оптимального баланса между стоимостью оборудования и его функциональностью. Слишком дешевое решение, как правило, быстро выходит из строя, а дорогое может оказаться избыточным для конкретных задач. Поэтому правильный выбор – это ключевой момент.

Основные этапы проектирования и производства

Процесс начинается с детальной проработки технического задания. Необходимо точно определить требуемую производительность, размер пуговиц, типы используемых материалов и другие параметры. Далее идет проектирование механической части, электроники и системы управления. Это – самый трудоемкий этап, требующий участия опытных инженеров. Затем следует изготовление деталей, сборка и тестирование. Важно не забывать о контроле качества на каждом этапе производства. В противном случае, даже самое современное оборудование может быстро выйти из строю.

Кстати, многие производители автоматические завод по производству клепальных машин для пуговиц забывают про систему смазки. Неправильная или недостаточная смазка приводит к повышенному износу деталей и, как следствие, к снижению производительности и увеличению затрат на ремонт. Мы однажды столкнулись с этой проблемой на одном из наших проектов. Оказалось, что использовалась не та смазка, что привела к преждевременному износу валов и шкивов. Пришлось полностью перепроектировать систему смазки, что потребовало дополнительных затрат и времени.

Технологии: От классики до инноваций

Классические клепальные машины для пуговиц на базе механического привода все еще широко используются, особенно в небольших предприятиях. Они надежны, просты в обслуживании и относительно недороги. Однако, их производительность ограничена, а точность не всегда высока. Более современные модели оснащаются электрическими приводами и системой автоматического управления. Это позволяет значительно повысить производительность и точность, а также снизить затраты на рабочую силу. Но и эти машины требуют регулярного обслуживания и квалифицированного персонала.

Современные тенденции: ЧПУ и роботизация

В последние годы наблюдается тенденция к внедрению ЧПУ (числовое программное управление) и роботизации в производство клепальных машин для пуговиц. ЧПУ позволяет автоматизировать процесс изготовления деталей, а роботы – выполнять операции сборки и упаковки. Это позволяет значительно повысить производительность, снизить затраты и улучшить качество продукции. Однако, внедрение этих технологий требует значительных инвестиций и квалифицированного персонала. Не все предприятия готовы к таким затратам.

Например, ООО Дунгуань Цзючжоу Прецизионное оборудование (https://www.rivetingmachine.ru/) предлагает как классические, так и автоматизированные решения. Они активно внедряют технологии ЧПУ в свои новые модели, что позволяет им предлагать клиентам более производительные и точные устройства. Мы внимательно следим за их разработками и считаем, что это перспективное направление.

Проблемы и решения: Опыт из практики

Одним из самых распространенных проблем, с которыми сталкиваются производители клепальных машин для пуговиц, является обеспечение высокого качества продукции. Некачественные детали или неправильная настройка оборудования могут привести к тому, что пуговицы будут плохо пришиваться или вообще отрываться. Чтобы избежать этого, необходимо использовать только качественные материалы и проводить регулярную калибровку оборудования.

Техническое обслуживание и ремонт: Залог долговечности

Регулярное техническое обслуживание и ремонт – это залог долговечности оборудования. Необходимо проводить смазку всех движущихся частей, проверять состояние электропроводки и своевременно заменять изношенные детали. Лучше всего обратиться в специализированную мастерскую для проведения технического обслуживания. Это позволит избежать серьезных поломок и продлить срок службы оборудования.

Мы несколько раз сталкивались с ситуацией, когда клиенты пытались самостоятельно ремонтировать оборудование, не имея необходимой квалификации. В результате, поломки становились только серьезнее, а затраты на ремонт – выше. Поэтому всегда рекомендуем обращаться к профессионалам.

Перспективы развития: Что ждет эту нишу в будущем?

Спрос на автоматические завод по производству клепальных машин для пуговиц будет расти в будущем. Это связано с ростом объемов производства одежды, обуви и других изделий, требующих пришивания пуговиц. Кроме того, развитие технологий, таких как ЧПУ и роботизация, позволит создавать более производительное и точное оборудование. Однако, необходимо учитывать и другие факторы, такие как рост цен на материалы и электроэнергию. Поэтому предприятиям, работающим в этой нише, необходимо постоянно оптимизировать свои затраты и повышать эффективность производства.

Важно следить за новыми разработками и технологиями, чтобы оставаться конкурентоспособными на рынке. Необходимо также уделять внимание обучению персонала и внедрению системы управления качеством. Только так можно добиться успеха в этой сложной, но перспективной нише.

Заключение

Производство автоматический завод по производству клепальных машин для пуговиц – это не просто производство. Это инженерная задача, требующая знаний, опыта и постоянного совершенствования. Тот, кто готов инвестировать в технологии, обучение персонала и контроль качества, сможет добиться успеха на этом рынке. Надеюсь, мой опыт и наблюдения помогут вам лучше понять эту нишу и принять правильное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для удаления длинных мозолей JZ-918AT

Машина для удаления длинных мозолей JZ-918AT -

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка)

Машина для нанесения термоплавкого клея JZ-2206B (двойная головка) -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

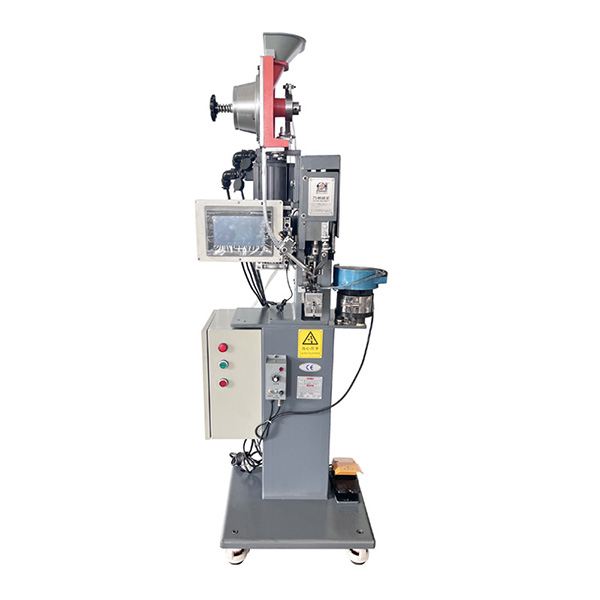

Полностью автоматическая пуговичная машина JZ-989N2

Полностью автоматическая пуговичная машина JZ-989N2 -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Машина для склеивания термоплавкого клея JZ-8005

Машина для склеивания термоплавкого клея JZ-8005 -

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”)

Автоматическая машина для изготовления пряжек из тигровой кости JZ-989HS (тип “два в одном”) -

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

Клепальный станок JZ-958K

Клепальный станок JZ-958K -

Средняя клепальная машина JZ-968ML

Средняя клепальная машина JZ-968ML -

Гидравлический клепальный станок JZ-9306

Гидравлический клепальный станок JZ-9306

Связанный поиск

Связанный поиск- Производитель автоматического когтевого гвоздезабивного станка

- Поставщики проушин для стельки

- Дешевые автоматический четыре в одном кнопка машина

- Дешевые двойная головка заклепки машина

- Поставщики oem длинный коктейль клепки машины

- Сетка пряжки клепальные машины завод

- Поставщики oem четыре зерна клепки машины

- Обувные заклепочные машины фабрики

- Дешевые три головы eyelet машины производителей

- Высокое качество тигр кость кнопка машина