Автоматический завод клепальных машин

Автоматизация производства клепальных машин – это, на первый взгляд, очевидный шаг. Все вокруг говорят об эффективности, снижении затрат, увеличении производительности. Но на деле, построение и эксплуатация автоматического завода клепальных машин – это задача гораздо сложнее, чем кажется. Часто, в спешке, предприятия делают ставку на готовые, 'универсальные' решения, не учитывая специфику своих производственных нужд. Опыт показывает, что такой подход редко приводит к желаемому результату – скорее, к скупке дорогостоящего оборудования, которое не приносит ожидаемой отдачи. Вопрос не просто в закупке станков, а в интеграции всей производственной линии и оптимизации процессов.

Обзор: от мечты к реальности

Сегодня рынок предлагает широкий спектр решений для автоматизации производства клепальных машин, от отдельных автоматизированных станков до полностью интегрированных производственных линий. Ключевые игроки постоянно разрабатывают новые модели, предлагая более высокую скорость, точность и надежность. Однако, важнее понимать, что выбор конкретной системы – это не просто выбор бренда или модели, а комплексное решение, учитывающее производственный цикл, материалы, требования к качеству и, конечно же, бюджет. Успешная реализация проекта требует глубокого анализа и профессионального подхода.

Проблемы интеграции: когда 'универсальное' становится 'неудобным'

И вот, часто сталкиваемся с тем, что приобретенное оборудование, якобы 'универсальное', не вписывается в существующий производственный процесс. Оказывается, скорость подачи деталей, геометрия клепок, требования к точности позиционирования – все это критически важно, и не всегда 'стандартное' оборудование может удовлетворить этим требованиям. Мы сталкивались с ситуацией, когда 'автоматический' станок оказался медленнее, чем ручной, просто из-за несоответствия параметров. Это подчеркивает важность предварительного проектирования и тщательного анализа.

Другая проблема - это сложность интеграции с существующими системами. Если в производстве уже используются другие станки или оборудование, необходимо обеспечить их совместимость и синхронизацию. Неправильно спроектированная интеграция может привести к простою всей производственной линии и значительным финансовым потерям. Часто возникают проблемы с программным обеспечением, требующие разработки специализированных решений.

Оптимизация производственного цикла: ключ к эффективности

Помимо выбора оборудования, важную роль играет оптимизация всего производственного цикла. Это включает в себя не только автоматизацию процессов клепания, но и автоматизацию подачи деталей, сборки готовой продукции, контроля качества и упаковки. Здесь особенно полезен подход 'lean manufacturing', направленный на устранение потерь и повышение эффективности.

Например, автоматизированные конвейерные системы для подачи деталей могут значительно сократить время цикла и повысить производительность. Автоматические системы контроля качества позволяют выявлять дефекты на ранних стадиях производства, избегая дорогостоящих браков. В процессе реализации мы часто рекомендуем интегрировать системы автоматического управления производством для мониторинга и оптимизации всего процесса в реальном времени. Это дает возможность оперативно реагировать на изменения и предотвращать сбои.

Практический опыт: проект на швейной фабрике

Недавно мы работали над проектом по автоматизации производства клепальных машин на швейной фабрике. Фабрика производила сумки и рюкзаки, и клепки использовались для крепления ручек, ремней и других элементов. Изначально заказчик планировал приобрести готовый автоматический завод клепальных машин, но мы убедили его в необходимости более индивидуального подхода.

Мы разработали проект, включающий в себя несколько автоматизированных станков, адаптированных под конкретные потребности фабрики. Станки были интегрированы с существующими конвейерными системами и системами контроля качества. Результат превзошел все ожидания – производительность увеличилась на 40%, а количество брака снизилось на 25%. В процессе работы столкнулись с проблемой совместимости программного обеспечения различных станков, но благодаря разработке специализированного модуля, нам удалось решить эту проблему. Проект реализован с использованием оборудования от различных поставщиков, но под единым контролем.

Проблемы с поставщиками и сервисом

Важный аспект – это выбор поставщиков и обеспечение сервисной поддержки. Не всегда крупные производители оборудования готовы предоставить оперативное и качественное обслуживание. Часто встречаются ситуации, когда запасные части труднодоступны, а сроки ремонта значительно превышают допустимые. Это может привести к длительным простоям и потере прибыли. Нам часто приходится взаимодействовать с местными сервисными центрами и специалистами для решения подобных проблем.

Поэтому, перед заключением договора необходимо внимательно изучить условия гарантии, наличие запасных частей и сроки реагирования сервисной службы. Рекомендуем также предусмотреть возможность обучения персонала работе с новым оборудованием, чтобы избежать ошибок и повысить эффективность эксплуатации.

Перспективы развития: роботизация и искусственный интеллект

В будущем мы видим дальнейшее развитие автоматического производства клепальных машин в направлении роботизации и использования искусственного интеллекта. Роботы смогут выполнять сложные операции, требующие высокой точности и скорости, а искусственный интеллект будет использоваться для оптимизации производственных процессов и прогнозирования поломок оборудования.

Например, можно представить себе систему, в которой робот автоматически подбирает детали, подает их на станок, выполняет операции клепания и собирает готовую продукцию. Искусственный интеллект будет анализировать данные о работе оборудования и предупреждать о возможных поломках, позволяя избежать простоев. Этот тренд уже активно развивается, и мы следим за новыми разработками, чтобы предложить нашим клиентам наиболее современные и эффективные решения. ООО Дунгуань Цзючжоу Прецизионное оборудование стремится быть в авангарде инноваций в этой области.

Заключение: взвешенный подход – за успех

Таким образом, автоматизация производства клепальных машин – это перспективное направление, но требующее взвешенного подхода. Необходимо тщательно анализировать свои потребности, выбирать оборудование, соответствующее этим потребностям, и оптимизировать весь производственный цикл. Не стоит полагаться на готовые 'универсальные' решения – лучше разработать индивидуальный проект, учитывающий специфику вашего производства. И, конечно, не забывайте о важности сервисной поддержки и обучения персонала. Успех автоматизации зависит не только от качества оборудования, но и от профессионализма команды, которая его эксплуатирует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

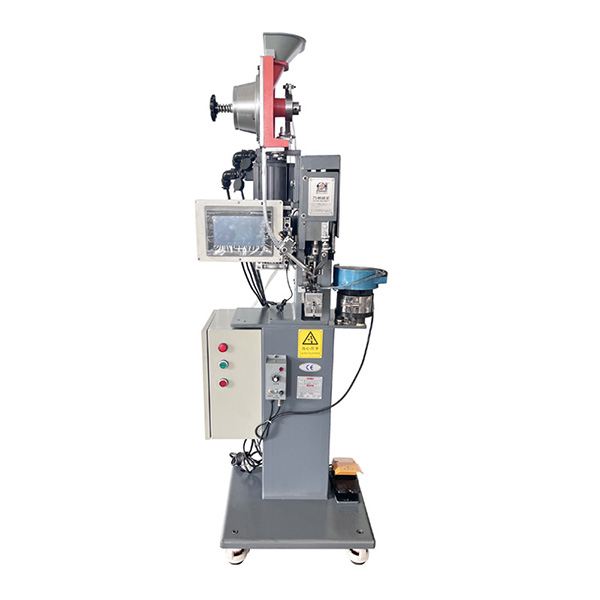

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Автоматическая кнопочная машина JZ-989NS (серводвигатель)

Автоматическая кнопочная машина JZ-989NS (серводвигатель) -

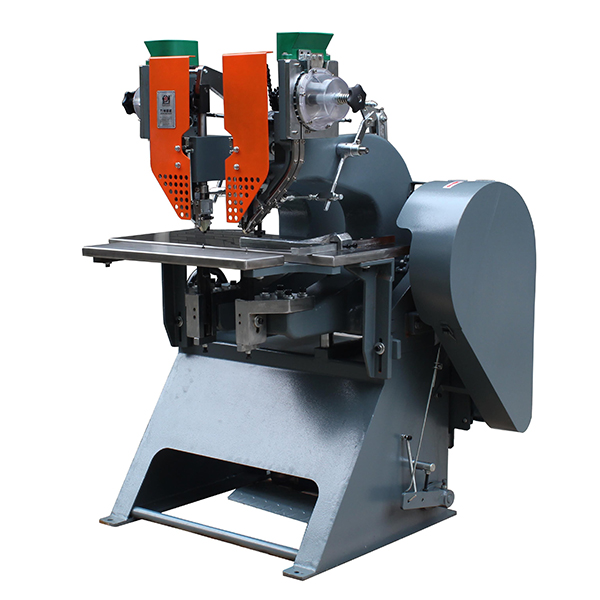

Клепальный станок с двойным зерном JZ-936SH

Клепальный станок с двойным зерном JZ-936SH -

Металлический угловой протектор JZ-968C-1

Металлический угловой протектор JZ-968C-1 -

Машина для производства кукурузы с двойным зерном JZ-968G2

Машина для производства кукурузы с двойным зерном JZ-968G2 -

Большая машина для приклеивания белого клея JZ-916B

Большая машина для приклеивания белого клея JZ-916B -

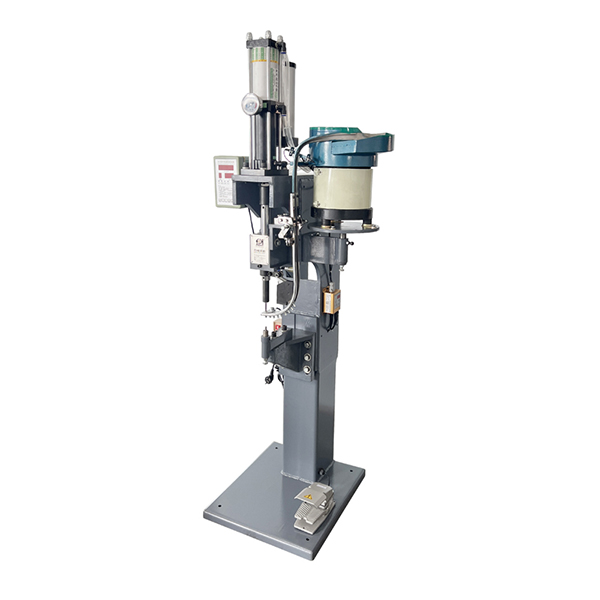

Полностью автоматическая пуговичная машина JZ-989N2

Полностью автоматическая пуговичная машина JZ-989N2 -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Клепальный станок JZ-958K

Клепальный станок JZ-958K -

Автоматическая машина для заклепки пуговиц JZ-989N

Автоматическая машина для заклепки пуговиц JZ-989N -

Автоматическая клепальная машина JZ-988DX-2

Автоматическая клепальная машина JZ-988DX-2

Связанный поиск

Связанный поиск- Поставщики автоматическая машина для крепления бирок

- Машина для клепки шлемов

- Oem производитель одежды жемчужный коготь застежка машина

- Поставщики полых гвоздей заклепки в китае

- Оборудование для фальцевальной машины

- Китай фабрика автоматического похода обувь пряжка машина

- Производители ротационных клепальных станков tdppl ru

- Oem 2-в-1 тигр кость пряжки клепальный станок

- Китай производитель обуви клепальный станок

- Дешевые одиночная головка заклепки машина