Автоматическая машина для клепки пряжки улитки

Итак, **машина для клепки пряжки улитки**... Многие считают, что это простой механизм, особенно когда видят какие-то демонстрации в интернете. Оптимистичные прогнозы на автоматизацию этого процесса часто сопровождаются мыслями о полной замене ручного труда и значительной экономии. И это, конечно, правда в определенной степени. Но, поверьте, реальность гораздо сложнее, чем кажется. Я не инженер-конструктор, скорее, я видел, как эти машины работают, как их настраивают, как их ремонтируют. И за годы работы с оборудованием для швейной и кожевенной промышленности, накопилось немало наблюдений и опыта, которые часто обходят стороной.

Что стоит за кажущейся простотой?

С точки зрения простой механики, **машина для клепки пряжки улитки** выглядит довольно лаконично. Но за этой внешней простотой скрывается целый комплекс факторов, влияющих на качество и долговечность соединения. Материал пряжки, тип кожи, ее толщина, настройка давления, скорость работы – все это критически важно. Например, мы однажды столкнулись с проблемой при работе с очень плотной кожей для ремней. Автоматическая машина, настроенная на стандартные параметры, просто не справлялась, пряжка трескалась, а соединение получалось ненадёжным. Пришлось доработать систему давления и подобрать специальную насадку. И это лишь один пример, и подобных ему не счесть.

Важным аспектом является точность позиционирования. Улитка должна идеально выравниваться по отношению к коже, иначе соединение будет деформированным и не прочным. Автоматические системы позиционирования, конечно, помогают, но они требуют регулярной калибровки и контроля. Проблемы с позиционированием часто приводят к браку и, как следствие, к дополнительным расходам.

Современные решения и их недостатки

Сейчас на рынке представлено множество моделей **машин для клепки пряжки улитки**. От простых, однофункциональных устройств до сложных, многофункциональных комплексов. Многие производители заявляют о высокой точности, надежности и простоте использования. Но, на практике, каждая модель имеет свои особенности и требует индивидуального подхода. Мы сотрудничаем с несколькими поставщиками оборудования, в том числе с компаниями из Китая и Европы. В целом, качество оборудования значительно улучшилось за последние годы, но все равно встречаются экземпляры с дефектами сборки или неоптимальным программным обеспечением.

Особенно хочется отметить проблему интеграции с существующими производственными процессами. Многие предприятия уже имеют налаженную систему конвейерной сборки. Чтобы успешно внедрить **автоматическую машину для клепки пряжки улитки**, необходимо тщательно продумать логистику и обеспечить бесперебойную подачу материалов. Иначе, автоматизация может принести не только экономию, но и дополнительные проблемы с организацией работы.

Реальный опыт: от оптимизма к корректировке планов

Несколько лет назад один из наших клиентов решил полностью автоматизировать процесс клепки пряжек на производстве ремней. Инвестиции были значительными, оборудование было приобретено у известного производителя. Изначально планировалось, что автоматизация позволит сократить трудозатраты на 70% и значительно повысить производительность. Но реальность оказалась несколько иной. Оказалось, что настройка машины заняла гораздо больше времени, чем предполагалось, а необходимость в регулярном обслуживании и калибровке значительно увеличила операционные расходы.

Более того, автоматизация привела к появлению новых проблем. Например, сотрудники, ранее занимавшиеся ручной клепкой, теперь занимались мониторингом работы машины и устранением мелких неполадок. Это не привело к сокращению трудозатрат, а лишь изменило их характер. В итоге, клиент решил не отказываться от части ручного труда, а внедрить гибридный подход, сочетающий преимущества автоматизации и ручного труда. И это, как оказалось, было более оптимальным решением.

Техническая поддержка и обслуживание – ключевой фактор успеха

Нельзя недооценивать важность технической поддержки и обслуживания. Автоматическая **машина для клепки пряжки улитки** – это сложное оборудование, требующее квалифицированного обслуживания. Необходимо регулярно проводить профилактические работы, заменять изношенные детали и устранять мелкие неполадки. В противном случае, машина может выйти из строя в самый неподходящий момент, что приведет к простоям и убыткам.

Мы часто сталкиваемся с ситуациями, когда предприятия не уделяют достаточного внимания обслуживанию оборудования. В итоге, машина выходит из строя, и клиенту приходится тратить значительные средства на ремонт. Поэтому, при выборе поставщика оборудования, важно обратить внимание на наличие квалифицированной технической поддержки и сервисной сети. Важно понимать, что это не просто покупка оборудования, а инвестиция в долгосрочную надежность и бесперебойность производственного процесса.

Перспективы развития автоматизации

Несмотря на все трудности и недостатки, автоматизация процесса клепки пряжек имеет большие перспективы. В будущем, мы, вероятно, увидим появление более интеллектуальных и автономных систем, способных самостоятельно адаптироваться к различным условиям работы. Также, будет расти спрос на оборудование, интегрированное с системами автоматического управления производством (MES). Это позволит более эффективно контролировать и оптимизировать производственный процесс. Как говорит наш инженер, постоянные инновации в области датчиков и алгоритмов позволяют создавать все более точные и надежные системы.

В заключение, хочу сказать, что автоматизация процесса клепки пряжки улитки – это не панацея от всех проблем. Это сложный и многогранный процесс, требующий тщательного планирования, квалифицированной установки и обслуживания. Но при правильном подходе, автоматизация может существенно повысить производительность, снизить трудозатраты и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальная машина для склеивания термоплавкого клея JZ-8003

Вертикальная машина для склеивания термоплавкого клея JZ-8003 -

Угловой пресс для защиты металлических углов JZ-936CQ

Угловой пресс для защиты металлических углов JZ-936CQ -

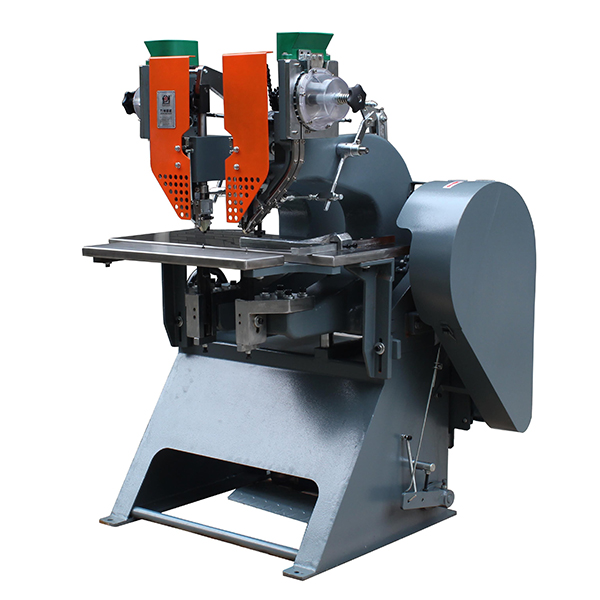

Клепально-штамповочный станок JZ-968C

Клепально-штамповочный станок JZ-968C -

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа)

Автоматический компьютерный станок для резки JZ-938A-1 (горячего и холодного типа) -

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA

Высокочастотная машина двойного назначения с педалью и воздушным компрессором, экономящая трудозатратыJZ-4000FA~8000FA -

Автоматическая клепальная машина JZ-989MS (серводвигатель)

Автоматическая клепальная машина JZ-989MS (серводвигатель) -

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR

Машина для заклепки гвоздей для нижней части сумки для гольфа JZ-988RR -

Четырехзернистый клепальный станок JZ-936SH-4

Четырехзернистый клепальный станок JZ-936SH-4 -

Машина для измельчения кукурузы с тремя зернами JZ-968G3

Машина для измельчения кукурузы с тремя зернами JZ-968G3 -

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2

Автоматическая машина для изготовления бусин для ногтей JZ-900B-2 -

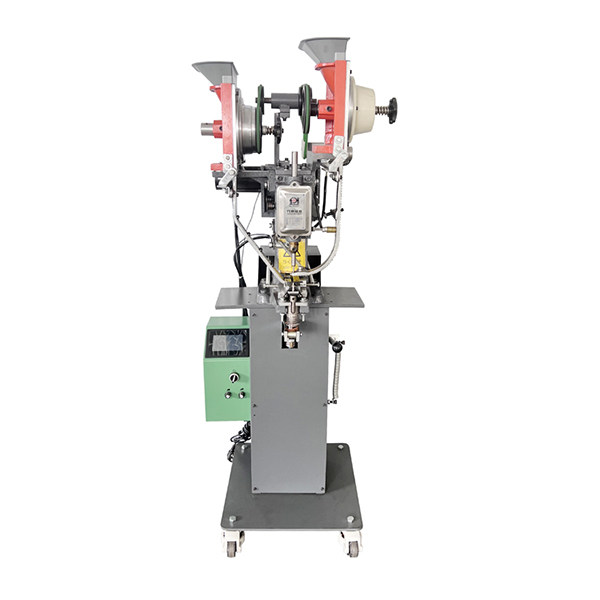

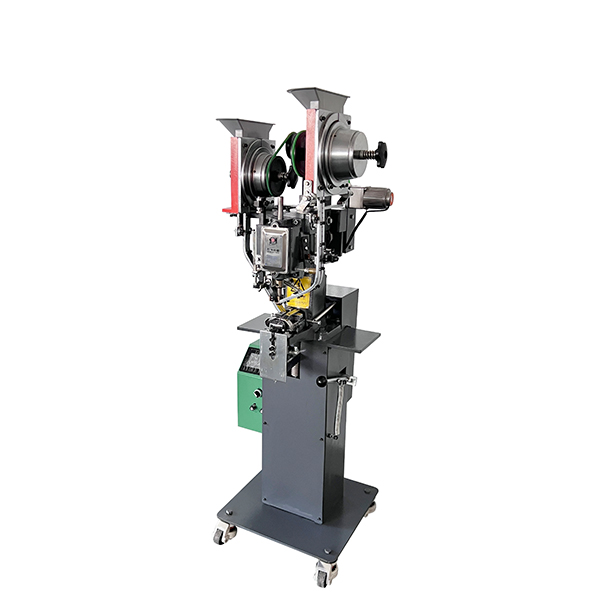

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения)

Автоматическая машина для изготовления пряжек в виде улитки JZ-989WS-1 (эффект цветения) -

Пневматическая машина для бронзирования и пайки JZ-902

Пневматическая машина для бронзирования и пайки JZ-902

Связанный поиск

Связанный поиск- Оптовая продажа карманных кнопок клепальный станок

- Поставщики сплит гвоздь клепальный станок

- Китай фабрика талии пряжки проушины клепальные машины

- Походная обувь заклепки пряжки машина

- Круглый клепальный станок

- Шлем клепальные машины производители в китае

- Производители шторного клепального станка

- Поставщики длинный коктейль клепки машины

- Производитель машины для крепления тигровой кости

- Oem большая машина заклепки